今回は新商品開発における成功度と成功しなかったときの戻り工程についてお伝えします。

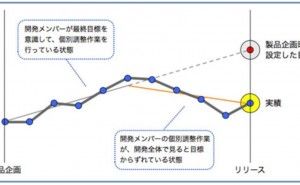

まずは顧客価値創造の成功度は、TQMにおいて社内外問わず、サプライチェーンも含め、顧客満足度の向上対策を継続すべきと定義されています。また、自社の顧客満足度の測定とその経過観察が、成功度を測り指標となります。

KPIは組織の目標達成指標ですが、残念ながら顧客の指標ではありません。自社の商品、サービスについて、独自の組織が、一定の指標で顧客満足度を計測し、継続することが求められます。

◆【特集】 連載記事紹介:連載記事のタイトルをまとめて紹介、各タイトルから詳細解説に直リンク!!

顧客満足度の計測には、顧客に対して製品評価を行うことによって測定が可能です。この指標がないと、製品の現状把握ができず次期対策ができません。製品開発の成功度は売れない等の結果の指標はありますが、新製品開発における顧客対策となると、その対策は社内にとどまり経験則が横行します。

社内の経験則が横行するとなると、この経過に対しての数字化と、顧客評価がお座なりになります。経過における顧客評価が経験則となると、どこが問題であるか、どこが評価されたも含め、経験値になります。

経験値となると人に依存し、全社的に顧客満足度向上対策とは真逆なやり方になります。

- 経験した人しかわからない

- どこが問題かどこがよいかもわからない

- 数字化されていないのでその対策は不問になります

経験と感と度胸が顧客満足に直結した新商品案であれば、まだ、結果よしとして評価されるかも知れませんが、外れたときは目も当てられません。品質管理を大事にする企業となると、不良率はゼロにするのに躍起になり多額の費用を投資するにもかかわらず、顧客対策が経験則なのは理解不能です。

経験則で行った製品開発が失敗したときの戻り工程と費用は、経験則で行った新製品開発が外れた場合や上市できなかった場合ここで、もう一度開発案を練り直す必要があります。

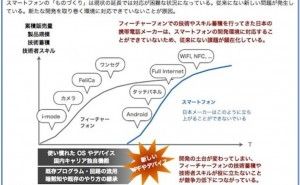

ものづくりの工程において以下の流れがあるとします。

①顧客調査

②開発案

③準備、事業部展開

④試作品製作

⑤金型発注

⑥製造工程

⑦生産、量産

⑧販売

開発案を練り直す場合、②で失敗したとして、早い段階で戻り工程の決断をすれば、その費用は掛かりませんが、最悪、⑧販売までしてしまうと、その損失は計り知れません。

組織の悪者探しをしている場合ではなく、早急に工程を見直しましょう。生産管理において、きめ細かく行う企業が、新商品企画に対して経験則なのが理解不能になります。その損失は千万単位、億単位と企業存亡に関係してきます。

経験則となると、この処理が遅れます。意思決定する材料が経験則だからです。何となく決断して、千万単位の損失…顧客不振も甚だしいことです。その戻り工程を防ぐための対策は、上流工程の開発に顧客調査を行います。最悪の状況を防ぐために、早い時期の顧客対策をしましょう。

新製品開発案が本当に顧客に評価されるか否かを、統計的検証を用いた顧客価値創造検証を行うべきと強く訴えます。顧客満足度、次期商品案の評価とその要因を継続して計測します。継続的に行えば、...