切削加工とは、金属材料、樹脂材料などの素材を、切削工具で削ったり切断したりして希望する形状に仕上げる加工方法で、大きく分けて、フライス加工に代表される転削加工と旋盤加工に代表される旋削加工の2つがあります。

この記事では、切削加工のメリットやデメリット、注意点について解説します。

切削加工とは?

切削加工とは、金属材料、樹脂材料などの素材を、切削工具で削ったり切断したりして希望する形状の製品に仕上げる加工方法です。砥石で素材の表面を削り取る研削加工、対象物の表面を滑らかにする研磨加工と並び、除去加工に分類されます。

切削加工には、大きく分けて転削加工と旋削加工の2つがあります。転削加工は、回転する工具を対象物に当てて削ります。いっぽう旋削加工は、対象物を回転させ工具に当てて削ります。

切削加工のメリットとは

高精度の加工ができる

切削加工は鋳造、射出成形、3Dプリンター出力など他の加工方法と比べ、比較的高い精度の加工が可能です。また寸法精度の他に、面粗度も設計要求に応じた設定が可能です。

幅広い素材を加工可能

アルミ、鋼鉄、ステンレスなどの金属材料をはじめ、樹脂材料や木材など、幅広い素材を加工することが可能です。またそれらの中でも特に切削加工に適した種類の素材も各種あり、使用目的に合致した素材を選ぶことが容易です。

1個から製作できる

鋳造、鍛造、射出成形などと異なり、金型などの大きな初期コストが不要です。試作品や特注品など1個のみの生産からはじまり、多品種小ロットの生産に向いた加工方法と言うことができます。

切削加工のデメリットとは

形状によっては無駄になる体積が大きい

定尺の素材から必要な部分のみを削り出して希望する形状にするので、切り屑として無駄になる体積が大きくなることもあり、材料費が余計にかかりがちです。

加工できない形状がある

工具が届く部分しか加工できないので、形状によっては加工できない場合があります。

切削加工の2つの種類

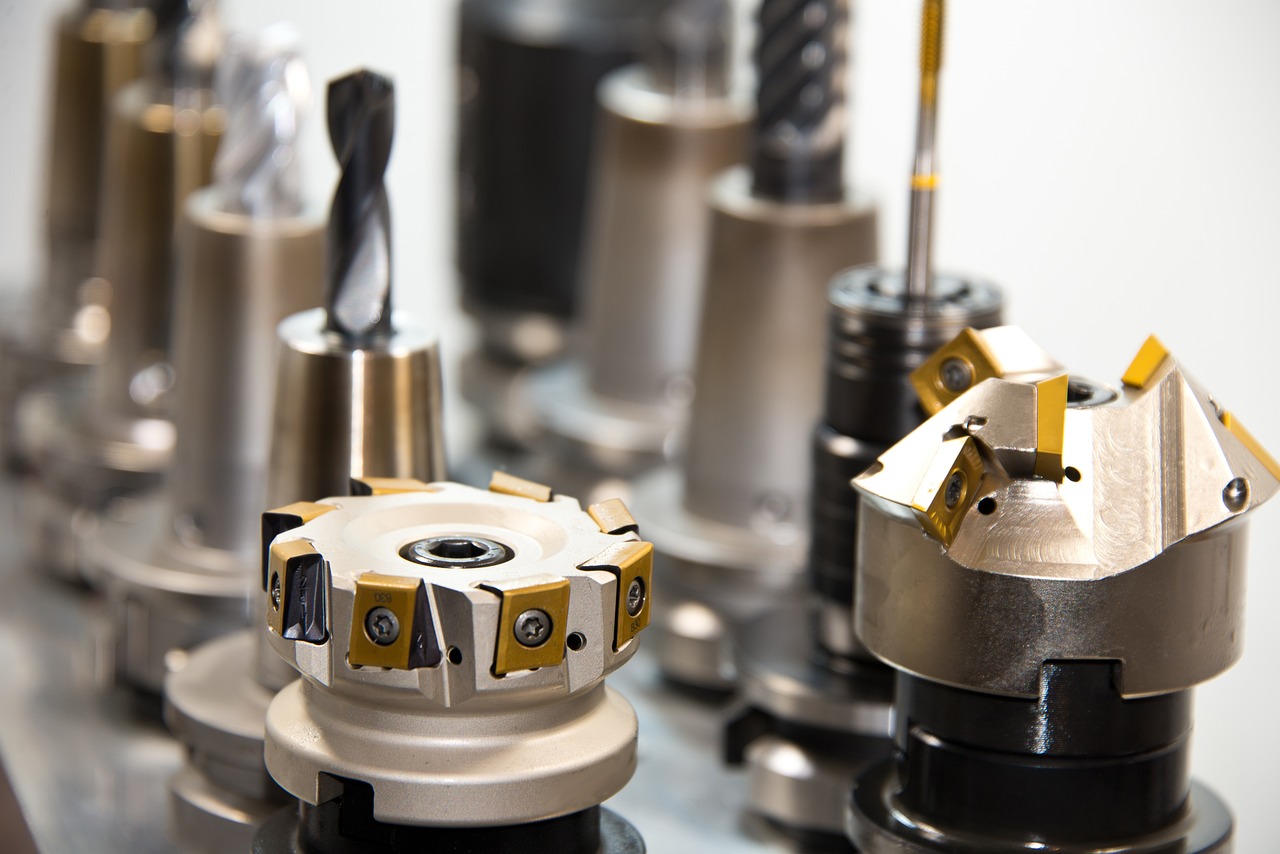

転削加工

工具を回転させ、固定した対象物に当てて削る加工方法が転削加工です。汎用フライス盤、NCフライス盤、マシニングセンターを使用するフライス加工が代表的で、正面フライス、エンドミル、溝フライスなどの工具により、平面加工、側面加工、段差加工、溝加工、穴加工など各種の加工ができます。

汎用フライスによる加工

作業者が工具の位置・送り・速度・切り込み量などを手動で調整するフライス加工です。

NCフライスによる加工

コンピュータ制御のフライス加工です。3DCADのデータを使って加工プログラムで制御することで、複雑な形状の加工ができます。

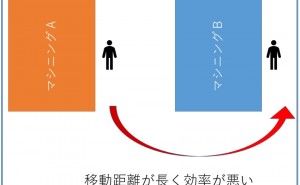

マシニングセンターによる加工

多軸構成のNC制御(数値制御)工作機械で、対象の加工に合わせてそれぞれの主軸に自動的に各種の工具がセットされ、自動的に加工を行います。直線運動と回転運動を組み合わせ、複数の動きによる加工ができます。

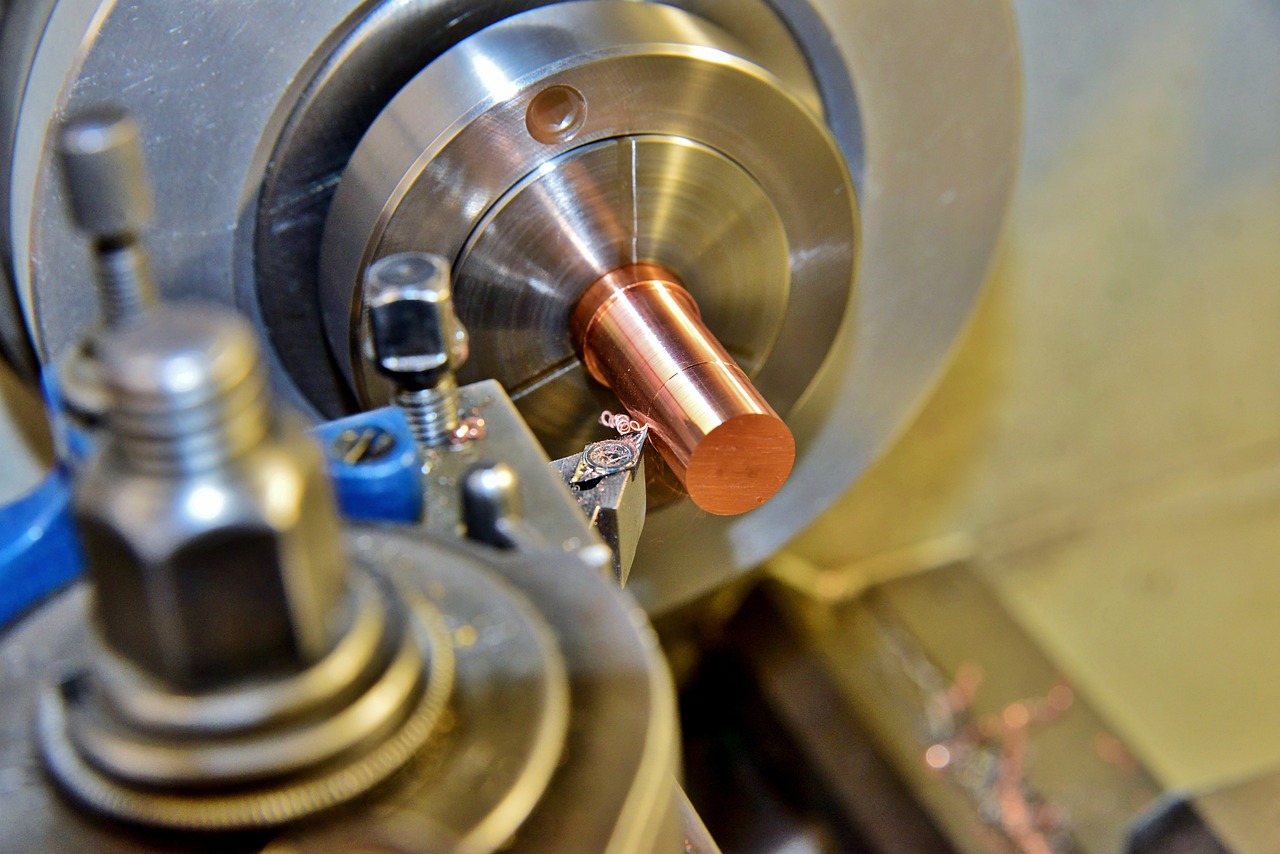

旋削加工

対象物を回転させ、固定した工具に当てて削る加工方法が旋削加工です。旋盤加工が代表的で、汎用旋盤、NC旋盤などを使用して主に丸形状に加工します。切削工具(バイト)を使い分けて外周、内周、端面の加工を行うことができます。

汎用旋盤による加工

作業者が手動で操作や工具交換を行う旋盤加工です。作業者の技量次第で高精度の加工が可能です。

NC旋盤による加工

コンピュータ制御の旋盤加工です。プログラムによって主軸の回転速度が設定でき、穴あけ、溝入れ、ねじ切りなど各種の加工が可能です。

切削加工の注意点

抵抗力

切削加工する際には、工具と対象物が触れるため摩擦抵抗が生じます。摩擦による抵抗力の大きさは、対象物の素材、工具の種類、工具と対象物の接触面積、回転速度などによって変わります。抵抗力が大きいと工具の摩耗が激しくなり、ま...

![自動機設計実務講座[応用編] 自動機設計実務講座[応用編]](https://assets.monodukuri.com/product/photo/5a73d3e9-8ea4-4994-8f04-2fc4e284732d.jpeg?d=0x0)