【QFD(品質機能展開)連載目次】

1960年代後半頃から日本で生まれた品質管理の手法として、初めにタグチメソッド、次に品質機能展開(QFD)その後狩野紀昭氏の魅力品質と当り前品質が、外国を含めて紹介されました。

現在、品質機能展開(QFD:Quality Function Deployment)は「顧客ニーズの把握から始まり、品質表により設計品質を定め、これを確保するQA(品質保証)上の重点を、サブシステム・部品さらに工程の要素に至るまで、品質のネツトワークを通して、製品立ち上げ以前に生産段階まで展開するための手法である」と定義されています。

その詳細は、品質展開入門[1]等に述べられていますので、ここではその「QFDの誕生」に焦点を当てて紹介してみたいと思います。

1.QFDの誕生

戦後、米国から統計的品質管理(SQC)が日本に導入されたわけですが、その対象は製造品質が中心でした。その後全社的品質管理(TQC)に移行し、設計品質が注目されるようになりました。

この頃、筆者がQFDを提案した動機は次のような点でした。

(1)設計品質の決め方が定まっていなかった。

(2)設計品質を確保するためのQA(品質保証)上の重点を、生産開始前に何故予めQC工程表に指示できないかということに対する疑問。

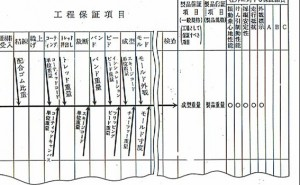

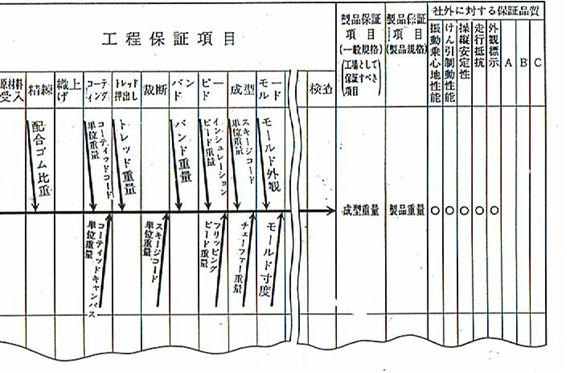

1966年ブリヂストンタイヤ(株)の鴛海清隆氏が、表1に示すような工程保証項目一覧表を発表しました。筆者のQFDの発端は、これからからヒントを得たものです[2]。

表1 工程保証項目一覧表

この表は真の品質を変換し、代用特性から工程要因までが連結されており、これを利用すると設計品質と結びつけて、生産開始前にQC工程表を作成できるのではないかと考えたのがその始まりです。

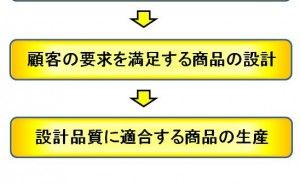

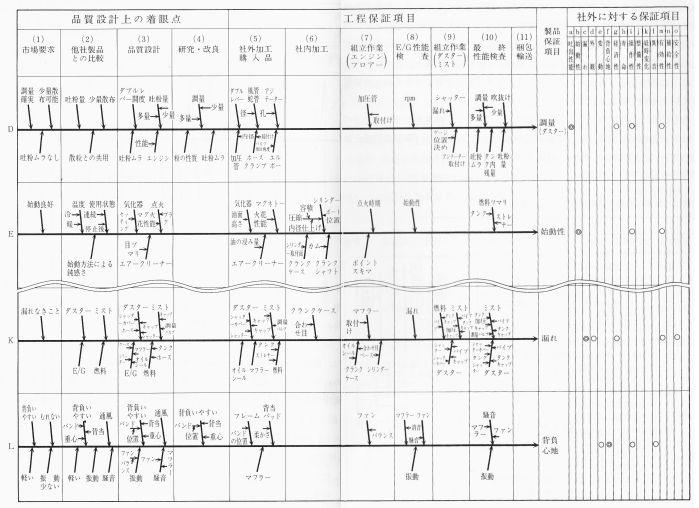

筆者がこのヒントを当時の富士自動車(小松ゼノア→現ハスクバーナ・ゼノア)で実施したところ議論の末、ある技術者から「品質設計上の着眼点を入れては」という提案があり、下の図1が完成しました。

図1 品質設計上の着眼点 (出展:赤尾洋二「品質展開入門」)

ここでは、市場の要求品質から企画品質を定め、品質設計上の着眼点を通して工程の管理点に結び付ける方法が示されています。これを新製品開発の品質設計段階から使用することを考えたわけで、これが品質展開の発端なのです。QFDという形で今日のような発展をみるとは、筆者も予想していませんでした[3]。

筆者はこれを品質展開と呼び、1969年にこの内容を品質管理誌に紹介しました[4]。これは当時の品質活動に対して、次の3つの立場で「品質」を論じたものです。

- 消費者と相対する生産者でありながら、常に消費者の立場に立っていること。

- 消費者の個々の主観的要求を、統計的見地によって客観的な消費者集団(母集団)の要求として把握しようとすること。

- 生産者であるからこそ、消費者の要求が明確に具現化できるようにプロセスを作り込み、生み出すことに最大限の努力をはらっていること。

以上の立場に基づき、品質を次のように定義しました。

「品質とはその製品が生み出され、ユーザーの手に渡り使われるまでの、その企業の生産、流通に関係するすべてのプロセスの結果である。このプロセスとは品質目標を設定する品質企画の段階からはじまる全てのプロセスをいう」

「目的の品質は、特定の消費者集団が共通に使用して満足をうると将来期待されるプロセスの結果であり、この目的の品質を具体化した特性を品質目標と定義する」

ここで「プロセスの結果」という面を強調した理由は、原因と結果との関係でとらえることにより、品質管理の活動とも対応し、品質管理の定義づけにも関連させられると考えたからでした。

品質展開もこのような背景で生まれたものであり、上記の富士自動車等で検討した後、1966年から1972年にわたり各社に勧め、試行しました。例えば松下電器(現パナソニック)のアイロン事業部では、ハンドスチ―マの開発に使用しました。独身者がハンガー掛けのままスチームアイロンが使える画期的なものです[5]。

また小西六写真(現コニカ)では、当時写真機の専門会社が始めて複写機を開発する重大期であり、新製品ユービックスに生産準備の段階からQFDを導入しました。当時の米山高則重役(後年日科技連理事長)の陣頭指揮の元でスムースに開発が進みました。

そこまでの経験をまとめて、初めて「品質展開のシステム」という言葉で詳しい内容を「標準化と品質管理誌」に発表したのです...