現代の製造業において、生産品質は企業の競争力を維持・強化するための最も基本的な要素の一つとなっています。生産品質の向上は、製造過程の効率化やコスト削減にもつながります。不良品の発生を減少させることで、再製造や廃棄のコストを削減でき、資源の無駄を避けることができます。その結果、企業は持続可能な成長を追求することができるのです。品質が高い製品は、消費者の信頼を勝ち取り、リピート購入や新しい顧客の獲得を可能にします。逆に、品質の低い製品は、失客やブランドの評価低下を招き、最終的には企業の収益性に影響を及ぼす可能性があります。今回は「生産品質向上のためのデータ分析」についてお話しいたします。

【記事要約】

生産品質の向上は、現代の製造業の成功の鍵となっています。データ分析は単なるツールや手法ではなく、企業の競争力を高め、品質を維持・向上させるための不可欠な要素です。特に生産現場では、データを基にした分析により、効率の向上、コスト削減、そして最終的な製品品質の向上が実現できます。データ分析の活用は企業の競争力を高めるための不可欠な要素となっています。技術の進化とともに、データの活用方法も進化し続けるでしょう。企業は、この変化を積極的に取り入れ、持続的な成長を目指す必要があります。

1. データ分析が生産品質向上にもたらす価値

データ分析は、生産品質向上の取り組みを強化・効果的にする手段として急速に注目を集めています。過去の製造データや不良品の情報を活用することで、品質の問題点や改善の方向性を明確にすることができるのです。データ分析の主な利点は以下の通りです。

- 問題の特定: データを分析することで、製造過程の中でどこに問題が発生しているのかを明らかにすることができます。

- 原因の特定: なぜその問題が発生しているのか、その背後にある原因を特定する手助けとなります。

- 予測による事前対策: 今後の生産においてどのような問題が発生する可能性があるのかを予測し、事前に対策を講じることができます。

- 改善策の効果測定: 実施した改善策が実際に効果をもたらしているのかをデータに基づいて評価することができます。

総じて、データ分析を取り入れることで、直感や経験だけに頼るのではなく、客観的な情報に基づいて品質向上の取り組みを進めることができるようになります。これは、企業が競争力を維持し、市場でのリーダーシップを確立するための鍵となるでしょう。

2. 生産品質指標と4Mフレームワーク

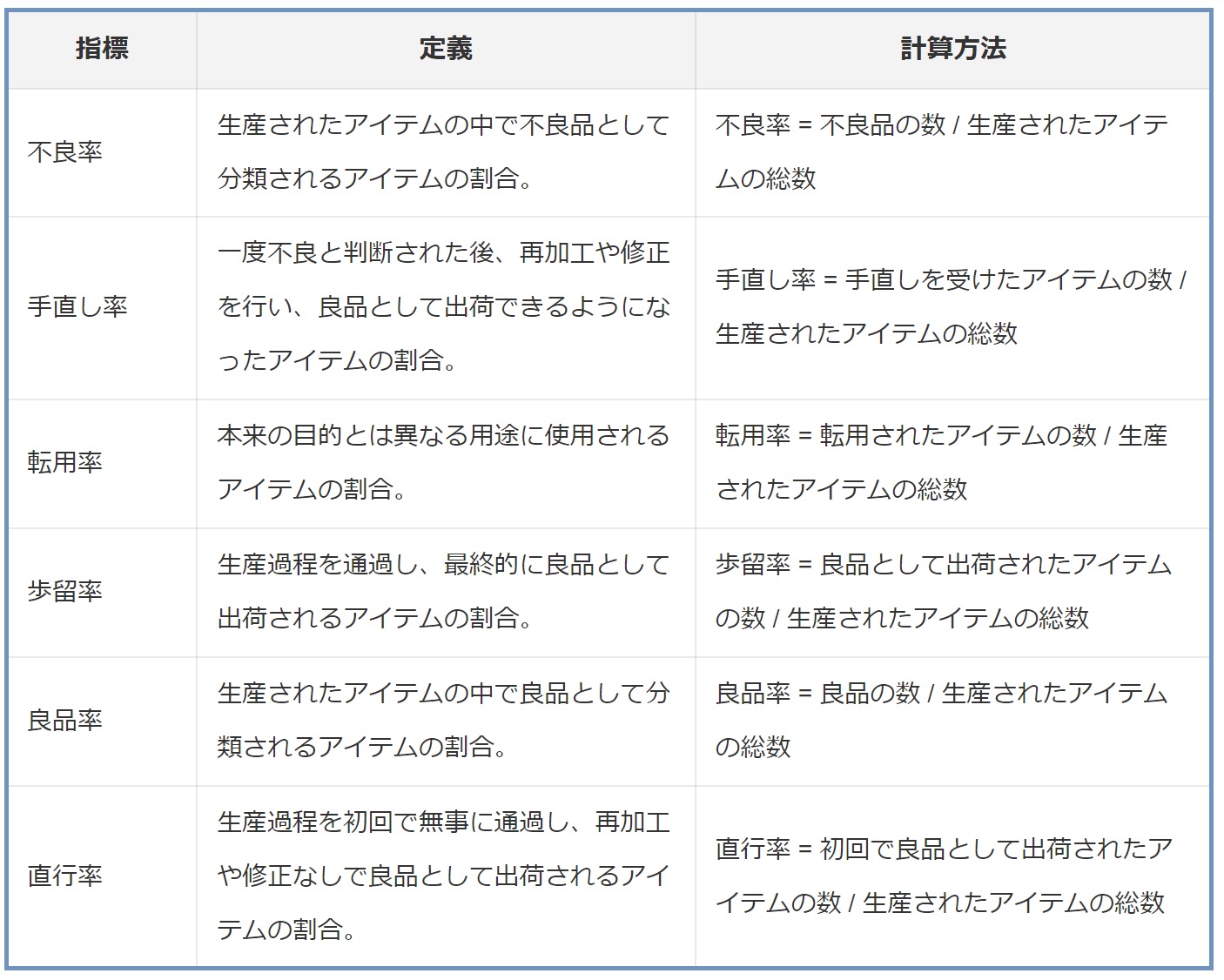

(1)主要な指標

品質の評価は、具体的な指標に基づいて行われます。以下は、生産品質を評価するための主要な指標の一部です。

全体の製造プロセスの効率性や経済性を考慮する場合、歩留率や直行率が非常に重要です。これらの指標が高いと、リソースの浪費が少なく、生産コストも低く抑えられるため、業績の向上に寄与します。

(2)4Mフレームワーク

歩留率や直行率を改善するには、まず歩留率や直行率を下げている原因の把握が必要です。4M(Man、Machine、Material、Method)の観点から状況整理し分析すると効果的です。

Man(人):

作業員の技能や経験、教育状態、モチベーションは、製品の不良率や手直し率に影響を与える可能性があります。適切な研修や教育が行われていない場合、不良品の発生率が上昇する可能性があります。

Machine(機械):

機械や設備の性能、状態、およびメンテナンス状況は、製品の品質に大きな影響を与えます。例えば、定期的なメンテナンスが行われていない機械は、不良品を生産するリスクが高くなります。

Material(材料):

使用する原材料や部品の品質や仕様が、製品の最終的な品質に影響を与えます。良質な材料を使用することで、製品の良品率を向上させることができます。

Method(方法):

製造プロセスや作業手順、品質管理手法などの方法が、製品の品質に直接的な影響を与えます。効率的で正確な製造手順を採用することで、不良率や手直し率を低減させることが可能です。

4Mフレームワークは、製造業や業務プロセスの問題解析や改善活動において、原因特定の手助けとして用いられる考え方です。4Mの各要因は、品質関連の指標に影響を与える要素として考慮されるべきです。品質問題が発生した場合、4Mのフレームワークを使用して問題の根本原因を特定し、適切な改善策を策定することが可能です。これにより、製造プロセスの品質を継続的に向上させることができます。

3. 生産品質のためのデータの収集と整理方法

品質向上のためのデータ分析を実施する際、情報の適切さと完全性は極めて重要です。データの質が低ければ、分析の結果も信頼性に欠ける可能性が高まります。そこで、効果的なデータ収集と整理の方法は、分析の成功において中心的な役割を果たします。以下に、データの収集と整理に関する主要な手段とその特徴を詳しく紹介します。これらの手段を適切に組み合わせることで、品質の向上を目指すデータ分析の土台をしっかりと築くことができます。

(1)データの収集

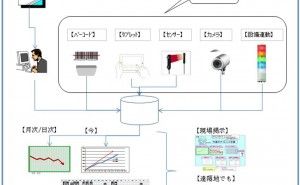

センサーの導入

現代の製造業界では、センサー技術はデータ収集の主要な手段となっています。これらのセンサーは、製造ライン上での各工程の詳細な情報、例えば温度、湿度、圧力、速度などをリアルタイムで捉える能力を持っています。このような生の情報は、品質の変動要因を正確に把握する上で非常に価値があります。

手動記録

すべてのデータが自動的に収集されるわけではありません。特定の状況や事象、例えば特定の不良品の原因や従業員の作業手順の特異点などは、従業員が手動で記録する必要があります。このような手動の記録は、現場の実態を深く理解するための補完的な情報源として重要です。

バーコードやRFIDの利用

製品の追跡や在庫管理のためには、バーコードやRFIDのような自動識別技術が役立ちます。これにより、製品のライフサイクル全体、製造から流通、最終的な消費までの各ステージでのデータを一元的に収集することが可能になります。

(2)データの整理方法

データベースの活用

大量のデータを効率的に管理・検索・分析するためには、データベースの導入が欠かせません。データベースには、収集した情報を体系的に保存し、後から必要なデータを迅速に取り出す機能があります。

データクレンジング

データの質を維持・向上させるための活動であり、不完全、矛盾、重複するデータを検出し、修正または削除するプロセスを指します。定期的なクレンジングは、データの一貫性を保つために非常に重要です。

データの収集と整理は、効果的なデータ分析の基盤となります。収集したデータが正確であればあるほど、分析の結果も信頼性が高まり、品質向上の取り組みが成功する可能性が高まります。

4. 生産品質向上のためのデータ分析の概要

(1)データの前処理

生産品質の向上のためのデータ分析を行う前に、データの前処理が必要となります。前処理は、データの品質を高めるための一連の手順であり、分析の精度や信頼性を向上させる鍵となるステップです。

・データクレンジングとは

データクレンジング(またはデータクリーニング)は、不完全、不正確、または不適切なデータを検出し、修正または削除する過程を指します。これには、以下のようなタスクが含まれます。

- 重複データの削除

- 誤ったデータの修正

- 不要なデータの削除

- フォーマットの統一や正規化

クレンジングの過程は、データの質や信頼性を向上させ、後の分析ステップでの誤解や誤解釈を避けるために不可欠です。

・欠損データの取り扱い

データにはしばしば欠損値が存在します。欠損データの取り扱い方法は、その原因やデータの性質に応じて異なります。以下は、欠損データを処理する一般的な方法です。

- 欠損値の削除: 欠損値を含む行や列をシンプルに削除する。データの量が多い場合や欠損がランダムに発生している場合に適しています。

- 代替値の挿入: 平均、中央値、最頻値など、特定の統計的手法を使用して欠損値を補完する。

- 補間: 時系列データなどの連続的なデータにおいて、前後のデータを使用して欠損値を推定する。

・外れ値の検出と処理

外れ値は、他のデータから大きく異なる値を指します。外れ値は、データ収集の際の誤差や異常な状況など、さまざまな原因で発生する可能性があります。

- 外れ値の検出: ボックスプロット、散布図、制御図などの視覚的手法や、zスコア、IQR(四分位範囲)などの統計的手法を使用して外れ値を検出します。

- 外れ値の処理: 外れ値を単純に削除する、上下限を設定してそれを超える値を修正する、または特定の統計的手法を使用して補正するなど、さまざまな方法で外れ値を処理します。

データの前処理は、データ分析の成功を左右する重要なステップです。正確で信頼性の高い分析結果を得るためには、前処理の過程を慎重に進めることが不可欠です。

(2)探索的データ分析 (EDA)

生産品質の向上のためのデータ分析の最初のデータ分析は、探索的データ分析(EDA)です。EDAは、データセットを視覚的および定量的に調査するプロセスであり、データの主要な特徴や構造、異常やパターン、そして潜在的な関係やインサイトを明らかにすることを目的としています。例えば、次のようにデータの全体的な傾向やパターンを把握していきます。

- 中心: データの中心を理解するための平均、中央値、最頻値などの基本的な統計量を計算します。

- 分布: データの分布を調べることで、データの形や変動、そして外れ値の存在を確認します。

- 相関: 各変数間の関係を評価し、互いにどのように関連しているかを理解します。

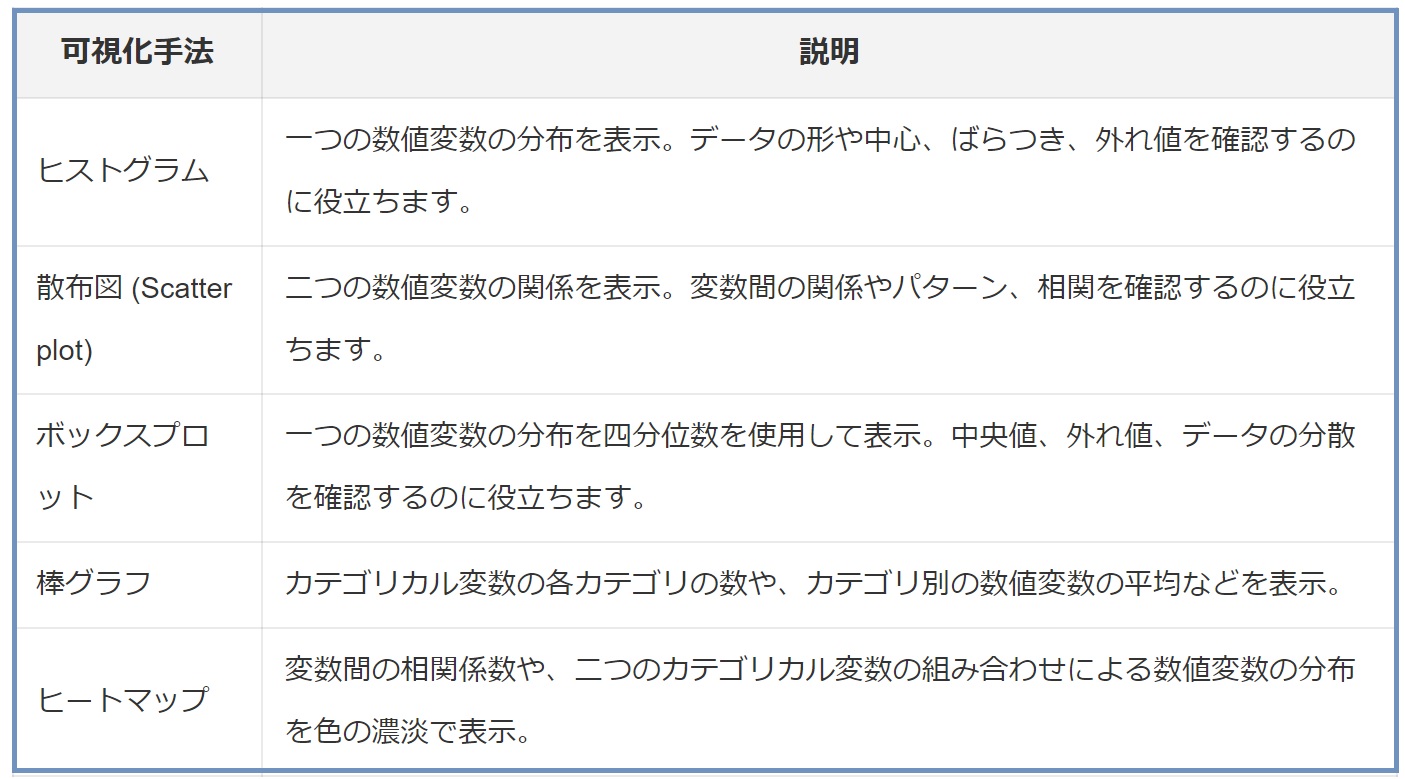

このとき、単純集計(1つの変数で集計)やクロス集計(複数の変数を組み合わせて集計)という形で中心や分布などを見ては行きます。それだけだと数値の羅列になので理解を促すために、可視化(データビジュアライゼーション)を行うことが多いです。視覚的にデータを探索することで、データの特性や傾向、異常を迅速に識別できます。以下は、EDAにおいてよく使用される可視化手法の一部です。

EDAは、データ分析の初期段階で行うべき重要なプロセスです。EDAを通じて、データの構造や特性を深く理解することで、後続の分析やモデリングの方向性を適切に定めることができます。

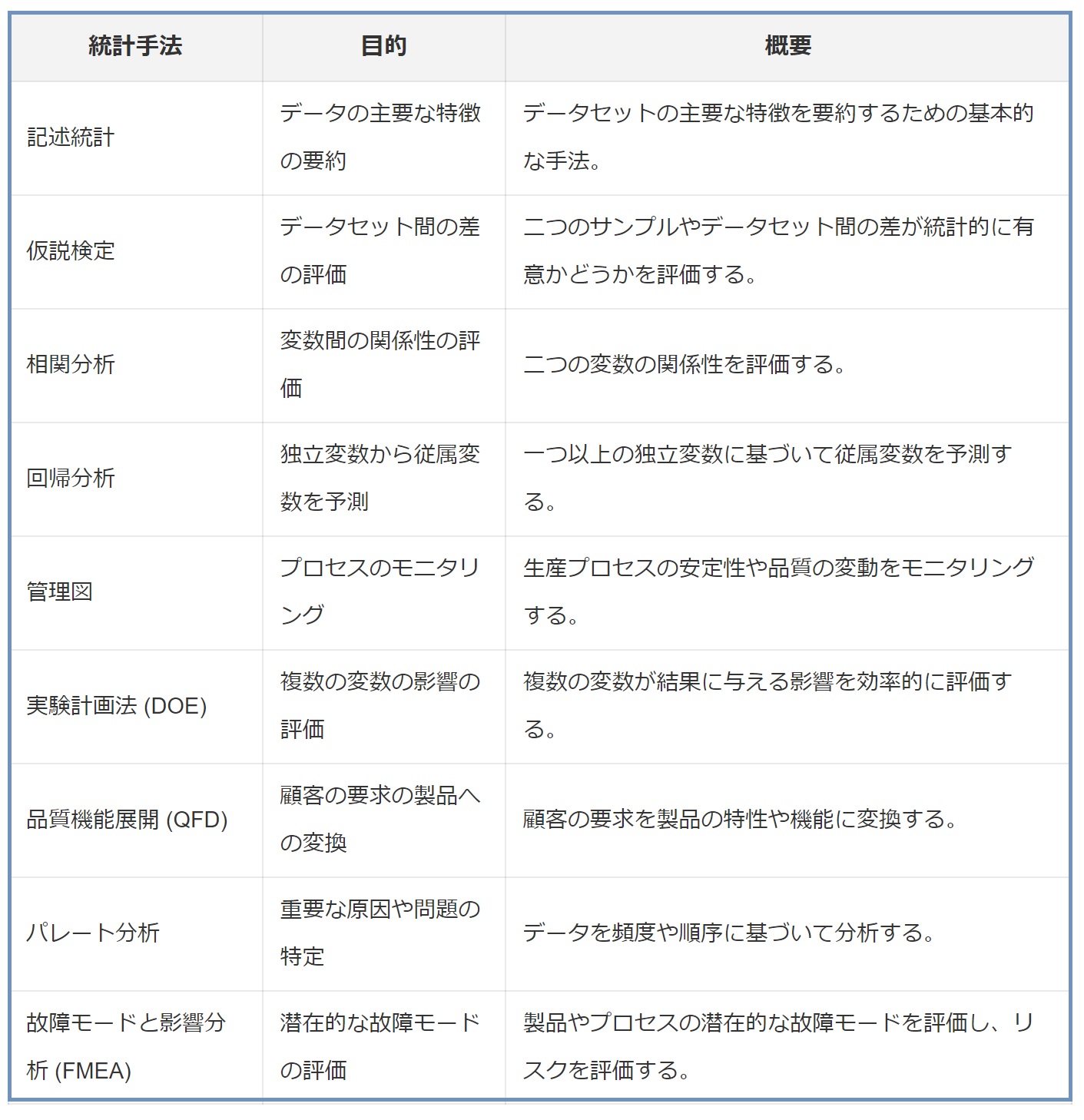

(3)統計的手法を活用したデータ分析

EDAの次に実施される分析では、多変量解析などの統計的手法を用いたデータ分析が実施されます。ちなみに、EDAでも簡単な統計的手法は用いられます。以下は、生産品質向上のためのデータ分析に特に関連する古典的かつ主要な統計的手法の一部です。

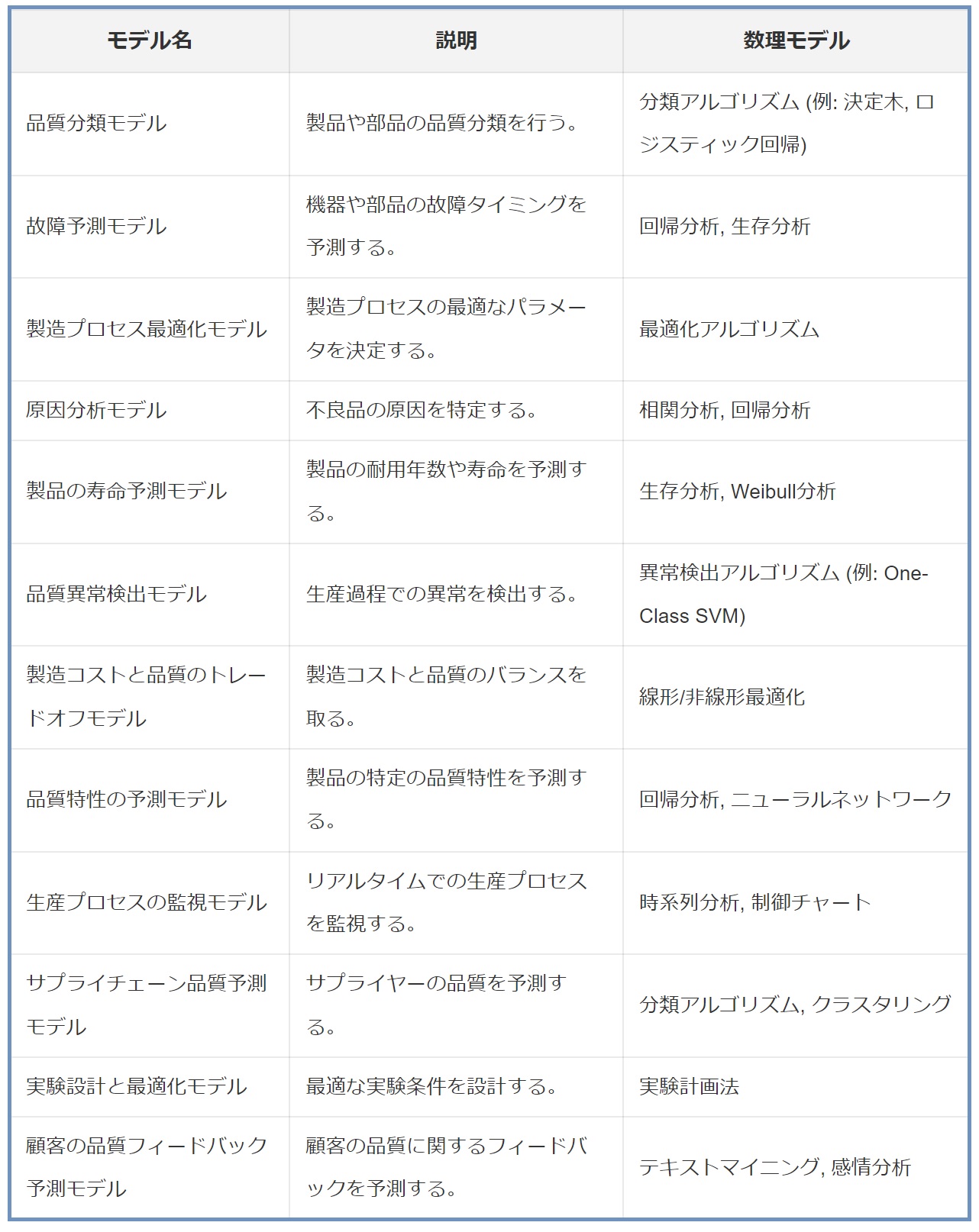

(4)予測モデルを活用したデータ分析

生産品質の向上には、未来の品質を予測することが非常に役立ちます。この章では、予測モデルの構築に焦点を当て、機械学習の基本概念から具体的な予測モデルの例、そしてモデルの評価と選択について解説します。品質向上のための予測モデルは多岐にわたります。以下は、生産品質に関連する予測モデルの一部の例です。

(5)データに基づく改善策の提案

データ分析の最終目的は、実際の問題解決や価値の創出につなげることです。分析結果から得られた知見や洞察をもとに、具体的な改善策を提案し、それを実践することで、生産品質の向上を実現します。

・分析結果からの洞察の抽出

分析の結果から洞察を得るためには、以下のステップを考慮すると良いでしょう。

- 結果の要約: 分析の主要な結果やトレンドを明確に要約します。

- 原因と結果の関係: 分析結果から明らかになった問題の背後にある原因やその影響を特定します。

- 予測の活用: 予測モデルから得られた結果をもとに、将来の品質や生産の動向を評価します。

他のデータや知識との結びつき: 分析結果を他のデータソースや業界のベストプラクティスと照らし合わせて、全体的な文脈での洞察を深めます。

・改善策の具体的な提案と実施方法

洞察をもとに、具体的な改善策を以下のように提案し、実施します。

- 問題の特定: 分析結果から特定された主要な問題点や改善の必要性を明確にします。

- 改善策の提案: 問題に対する具体的な解決策やアクションプランを提案します。

- 実施方法の検討: 提案された改善策を実施するための手順や方法、必要なリソースやコスト、期間を検討します。

- 評価とフィードバック: 改善策を実施した後、その効果を評価し、結果をもとに次のステップや更なる改善の方向性を検討します。

データに基づく改善策の提案は、事実に基づいた意思決定を可能にし、組織の生産品質向上の取り組みを効果的に推進します。正確な分析と洞察、そして実践的な提案により、持続的な品質改善を実現することができるでしょう。

(6)分析のためのツールやプラットフォーム

データ分析を効果的に行うためには、適切なツールやプラットフォームの選択が重要です。以下は、生産品質のデータ分析に広く用いられる主要なツールやプラットフォームの一部です。

- Excel: 基本的なデータ分析や統計的手法を実行するためのスプレッドシートソフトウェア。

- R: オープンソースの統計計算ソフトウェア。豊富なライブラリと高度な分析機能を持つ。

- Python: 汎用プログラミング言語で、データサイエンスや機械学習の分野で広く利用されている。PandasやScikit-learnといったライブラリを活用することで、高度なデータ分析が可能。

- Tableau: データの可視化やダッシュボード作成に特化したソフトウェア。直感的なインターフェースでデータの傾向やパターンを視覚的に分析できる。

- Minitab: 品質改善や生産品質の分析に特化した統計ソフトウェア。六つのシグマや統計的プロセス制御 (SPC) に関連する多くのツールを備えている。

- SQL: データベースからのデータ抽出やクエリの実行に用いられる言語。大量の生産データを効率的に管理・分析するためには欠かせない。

これらのツールやプラットフォームは、生産品質のデータ分析のニーズや目的に応じて選択・活用されます。正しいツールの選択は、分析の効率や精度を大きく向上させる要因となります。

5. ケーススタディ

実際の企業や工場でデータ分析を活用して品質向上を実現した事例を通じて、理論と実務の接点を明らかにします。以下は、架空のケーススタディを示すものです。

事例1: 自動車部品メーカーにおける不良率の低減

- 背景:A社は自動車部品の大手メーカーであり、ある部品の不良率が業界平均を上回っていた。

- 分析:生産ラインのデータを詳細に分析した結果、特定の工程での温度変動が不良の主要な原因であることが明らかになった。

- 改善策:温度の安定化を図るための新しい機器の導入と、作業員への研修を実施。

- 結果:3ヶ月後の不良率は半減し、生産効率も20%向上した。

事例2: 食品工場における製品の品質評価の自動化

- 背景:B社は食品の生産を行っており、品質評価を手動で行っていたが、人による評価のばらつきが問題となっていた。

- 分析:製品の色、形、サイズなどの特性をセンサーやカメラで計測し、データ分析を行うことで、品質の自動評価モデルを構築。

- 改善策:自動評価モデルを生産ラインに組み込み、リアルタイムでの品質チェックを実施。

- 結果:人の主観に左右されない一貫した品質評価が可能となり、顧客からのクレームが大幅に減少した。

6. データ分析を活用するための組織づくり

データを活用する組織文化を醸成し、必要なスキルや知識を持った人材を育成することで、組織はデータ分析の持つ真の価値を最大限に...