1. フレームワークを意識してスムーズに課題解決

製造業が、垂直統合型から水平分業型へと進みつつある現在、魅力ある製品を継続的に市場供給するためには、バリュー・チェーン上にある外注先の管理が重要となってきます。しかし、外注した製品の品質安定化および向上のためには発注側の不断の努力が必要です。そこで、内製化/外注化の意思決定から、外注化した場合のQuality, Cost, Deliveryすべての管理方法について、フレームワーク(framework)を品質管理にどう活かすかの観点から、解説します。

本当の意味の再発防止対策とは、品質管理を実施している工場で発生する問題に対して、ルールに基づき原因を究明し、ルールの不備を指摘や見直しを行い、徹底させることです。データを使い、実務的な課題をどのように解決していくのか、というデータ活用上の問題があります。

マネジメントサイクルでは有名なPDCA(Plan-Do-Check-Act)サイクルというビジネスフレームワークがありますが、問題や課題について思考を巡らす時、フレームワークを意識してみると始動がスムーズで、その後合理的に考え進めていくことが出来ます。フレームワークは論理的思考に欠かせないもので、文字通り物事を考える上での枠組を表したものです。 物事を考える時、都度360度の視点からモレ無く考えるのは労力も時間もかかります。 予め「こう考えると答えが導きやすい」思考の枠組みがあれば、アイドリングに時間をかけ過ぎること無く直ぐに発進出来ます。

フレームワークは必要な視点を漏らさず、網羅的に考える、つまりMECEに思考・検討する事が出来る思考の土台となるものです。問題や課題に当てはめて考えることにより合理的な答えが導きやすくなります。

(1) フレームワーク:4M変動管理とは

品質管理では、次の4Mが有名です。

-

Machine:機械、装置

-

Man:人

-

Material:材料、物質

-

Method:手順、やりかた

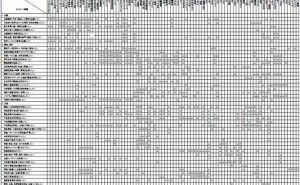

最近はこれに環境要因と言う意味合いでE(=Environment)が加わって4M+1Eでのフレームワークが用いられる事が多いです。品質トラブルが起きて原因を推定する場合はこの4Mを念頭において考えてみると抜けやダブリが生じにくくなります。 これは原因・結果系のフレームワークです。4M変動管理(4M変化点管理/4M変更管理)は、これにMESURMENT(測定)を加え、5Mと表現する場合もあります。

4M変化点管理は「取引先から要求されたから」ではなく、自らが管理の目的・位置づけを明確にして取り入れなければ、手間が掛かるだけで何の効果も得られません。4M変更管理の中心となる手法は、日常業務における未然防止のための「重点管理」と「先手管理」です。日常業務において、この2つの管理を取り入れることで、不良発生が防げるようになるのです。

(2)フレームワーク:4Pとは

マーケティング分野では、フレームワークとして有名なのが「4P」です。1960年にジェローム・マッカーシー(Jerome McCarthy)によって提唱された概念で、企業のマーケティングを考える上で重要な要素を4つに整理・集約したことで広く用いられるようになりました。“誰に何をいくらでどのように売るのか?”を4つのPの要素に分けて検討します。次の4Pがあります。

-

Product:製品

-

Price:価格

-

Place:流通、販売サイト

-

Promotion:販促

製品(サービス)をどの程度の価格で、どの様な経路や手段で販売し、その宣伝や販売の促進をどの様に行うか考えるときの枠組みです。 新サービスを売り出していく時や、既存品のテコ入れ時に用います。これは戦略系のフレームワークです。

他にもECRSや、QCD、5W1H、SWOT、PEST、4C、PREPなど、考える状況や対象、目的に応じて様々なフレームワークがあります。但し、フレームワークを数多く覚えるよりも、先ずは自分の業務に当てはまるフレームワークを見つけ出し実際に用いてみることが重要です。フレームワークはロジカルに構成されたものなので言語や文化の違いを問わないグローバルに用いる事が出来ます。 海外スタッフと効率的に話し合うときに土台として提示すれば意見が迷走せずにまとまりやすくなるでしょう。フレームワークに従い考えるだけでなく、情報や意見をフレームワークを用いて整理することで足りない情報や漏れているアイデアに気づくことも出来ます。つまり能動・受動の両方の思考に効果的に用いる事が出来るのです。

フレームワークを用いた思考法を習慣つける事で、論理的思考も鍛えられビジネスの基本能力を引き上げる事が出来ます。思考に時間がかかる割には、主観が入り過ぎたり抜けがあると感じる方は是非フレームワームを意識した思考法を取り入れてみてください。

2. 4Mのフレームワークでばらつきを如何に抑制するか

同一条件で同一手順を繰り返しているつもりでも、同じ結果が再現しない事は良くあることです。多くの場合、その原因に対し深い疑問を抱くことは無いでしょう。なぜなら「ばらつきが生じている」と経験的に分かっているからだと思います。単なるばらつきだ、ばらつきは生じるものだと無視を決め込むと改善活動においては大きな妨げとなります。

料理で言えば同じ味を再現するために( ばらつきを抑える為 )何をするでしょうか、4Mのフレームワークで考えてみましょう。

•Material:材料の違い(産地、ブランド、鮮度 調味料 等)

•Method:手順(レシピ、下ごしらえ、材料・中間品の保存 等

•Man:作り手の技量(レシピ再現力、火力調整、味見による検査 等)

•Machine:調理器具(コンロ、電子レンジ、鍋や包丁類 等

美味いかどうかだけ気にするならこれだけの要素を厳密に管理する必要はありません。しかしチェーン店の様に店舗ごとで味の差が生じるのを良しとしない、つまり、美味しさよりも同等の味を提供できる事が重要な場合は、これらの要素の管理が必要となります。

全ての要素を一律に厳しく管理する必要は無く、味へ影響が大きい”要因&...

![[エキスパート会員インタビュー記事]現実的な改善を通じたものづくり支援の実践(福富 昇 氏)](https://assets.monodukuri.com/article/jirei/2240/897ffd93-6047-47bb-9a0e-335d61aba4d2-thumb.png?d=0x0)