細かくて単価が安い副資材(MRO)は、どうしても管理が疎かになりがちです。工場メンテナンス品として保全要員が管理をするケースも多々見受けられますが、副資材は資材管理同様にモノの出入りとあわせての正しい現品管理が求められます。今回は、MRO(副資材)について、MROの管理、MROの一元管理、MRO倉庫のレイアウトについて解説します。

1. 副資材(MRO)管理の特徴

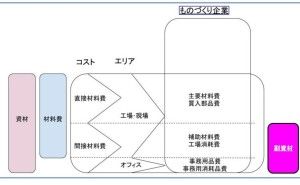

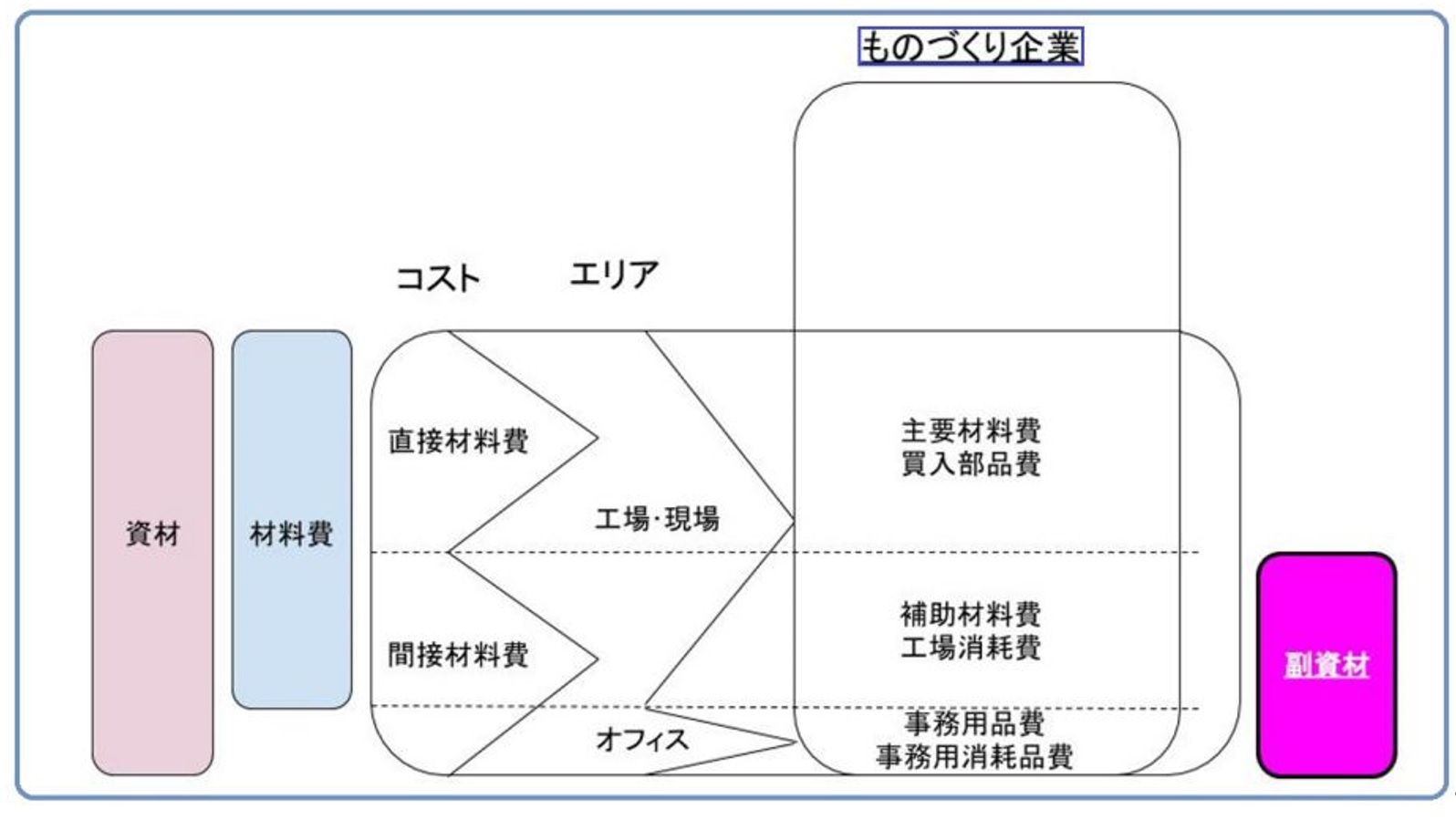

MRO、これはM(メンテナンス)R(リペアー)O(オペレーション)の意味で、ものづくり企業では一般的に副資材と呼ばれています。この副資材ですが、企業によりその定義が様々です。直接材料費に含まれる、原材料、部品費に対する間接材料費が副資材の位置付けです。ここで整理してみます。

図1. 副資材の分類

図1のように、ものづくり企業での購買業務で直接材以外のアイテム全てが副資材に分類されます。トヨタでは、副資材倉庫を整備し、すべての副資材にカンバンを付与し、在庫・発注管理が効率化されており、多くの品種で常時、コスト削減が図られています。

企業の規模にもよりますが、副資材の品目点数は自動車工場ですと数万点にも及びます。副資材は直接材と比較しても調達単価は安いものです。しかしながら、たった1個の設備用パーツであっても、適切な在庫管理がされないと設備が停止し稼働ロス、ひいては機会損失にも繋がります。

各副資材の年間購入額、品種・品目点数、置場の現状を把握し、自社に最適な管理方法を確立することのメリットは大きなものがあります。

2.副資材(MRO)の一元管理は、コスト削減に直結

◆ 予備品・副資材の管理について

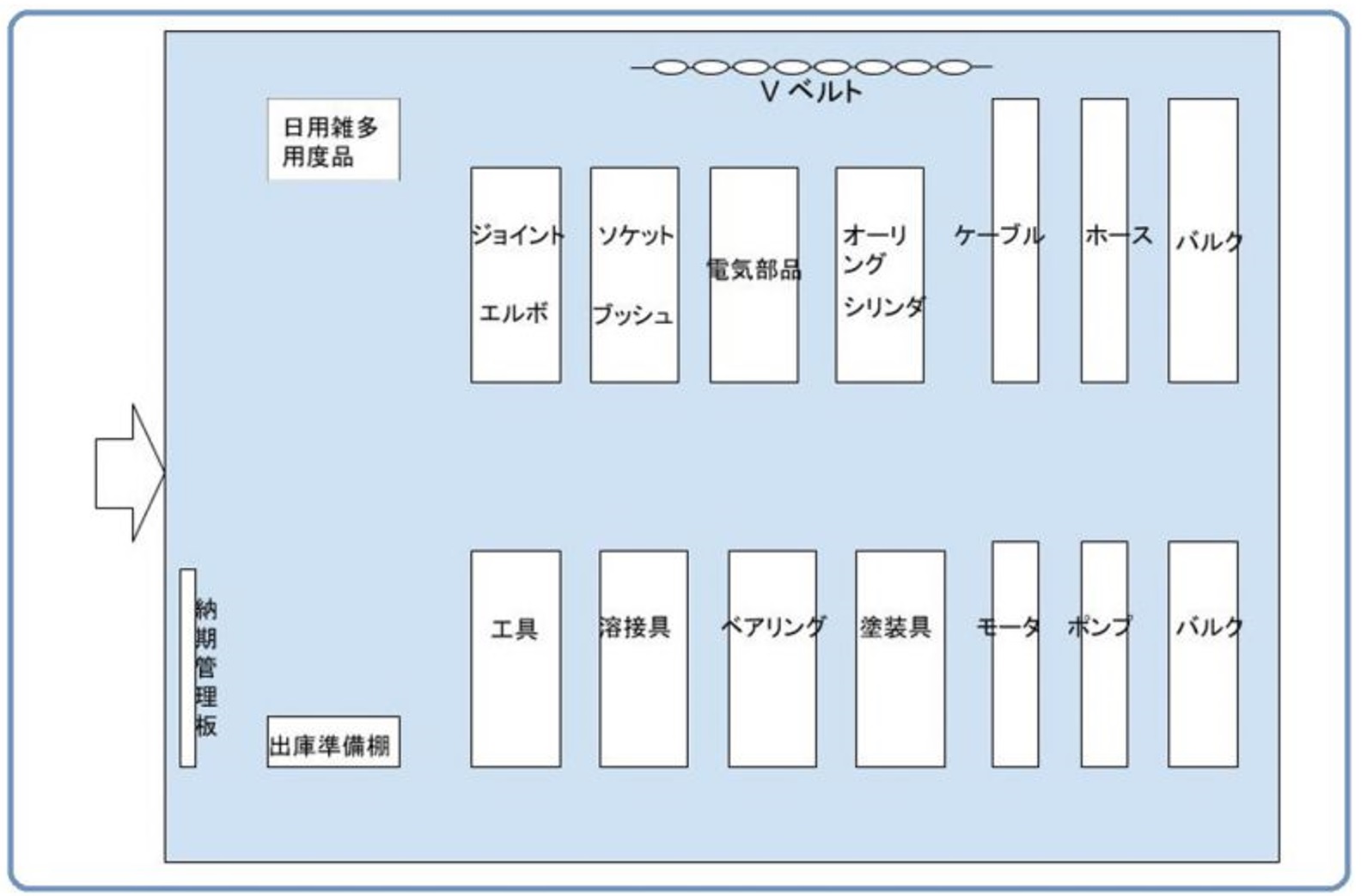

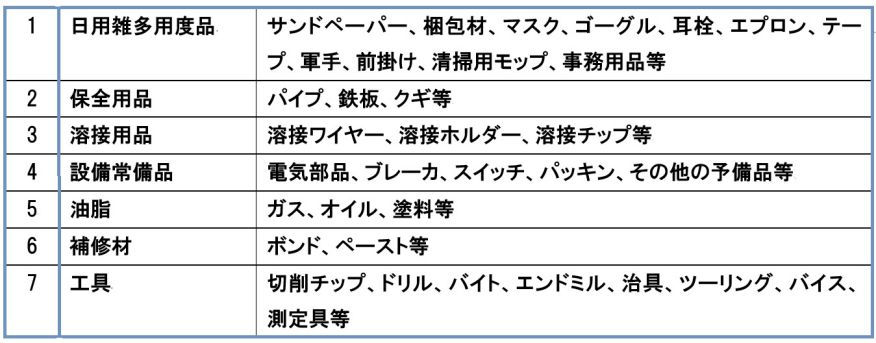

ものづくり企業は、製品に直結する直接材以外のすべてが副資材ですが、具体的にどのようなアイテムが発注されているのか、下図は、ある自動車メーカの副資材の分類とアイテム例です。副資材でも副資材倉庫を整備し、すべての副資材にカンバンを付与、利用し、発注・在庫管理を行い、コスト削減が資材調達の段階から必要です。

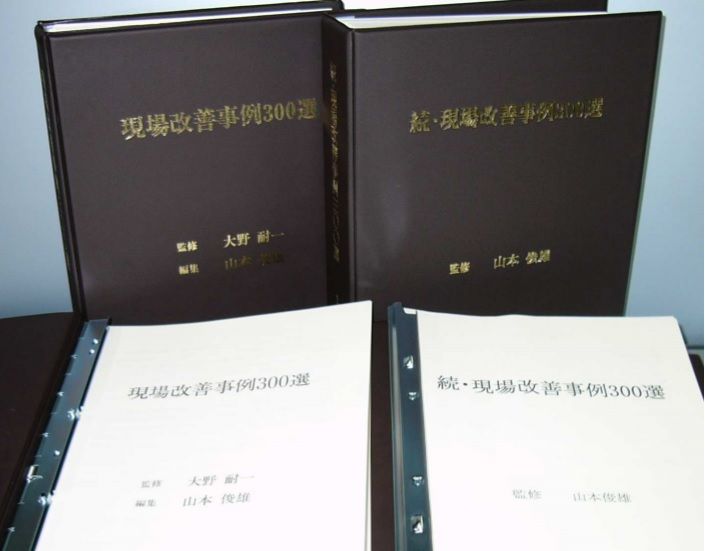

これらは一例ですが、自社にあったやり方でマニュアル化し、年間の購入金額や品目点数を把握することが効率化につながります。消耗品、補修材、間接材を現場やオフィスのどこで誰がどのようにして管理をしているかの現状把握が課題で、コスト削減のスタートです。ここで重要な点は、副資材と保全との関係です。

ものづくり企業の規模に関らず、予備品と呼ばれる設備・機械のスペアーパーツが現場に散在するケースが見受けられます。この設備予備品ですが、資材と保全との明確な色分けが必要です。倉庫での現品管理の利用は、不要な在庫の無駄削減などの視点から以下のように区分けされます。

3. 副資材(MRO)の倉庫管理

◆ MRO倉庫のレイアウト

MRO(副資材)は、副資材倉庫を整備しての一元管理化が基本です。一部のオイル、ガス、化学薬品など工場外部で保管・管理される品目以外についての副資材倉庫レイアウトを考察します。

ある自動車メーカーでは、当初副資材倉庫に課題がありました。副資材のデータ数は18,000点でしたが、実際に現場で確認された副資材点数は、5,000点でした。残りはスポットと呼ばれる在庫を伴わない発注で購入された品目でした。この5,000点について更に要・不要と精査した結果、3,000点が新設される副資材倉庫で管理される運びとなりました。

こ...