MRPとは?導入のメリット・デメリット・手順を紹介

生産管理パッケージの大半は、MRP(Material Requirements Planning:資材所要量計画)という生産管理手法をベースに作られています。一般的な生産管理システムでは、構成部品表(BOM:Bill Of Material)を使って部品展開することで製品を構成する部品の必要数量を算出します。MRPシステムは、部品展開の際に数量だけでなく各構成部品の手配時期も含めて展開計算をすることを特徴としています。MRPの展開計算がうまく機能すると、各製造工程が部品を使うタイミングにちょうど部品が手に入るように部品手配をすることができます。

1. MRPとは

MRP(Material Requirement Planning)とは資材所要量計画と訳され、BOM(Bill of Material)と呼ばれる部品表を元に、計画販売数量、現在庫量、部品納期から、部品発注量、発注時期、生産計画などを計算する生産管理手法です。 さらに負荷管理/能力管理まで取り込んだMRPⅡ(Manufacturing Resource Planning)に進化していますが、いずれにせよすべての数値を確定させないと動かない壮大なプッシュ型生産管理であり、最終工程から需要をカンバンで引っ張るトヨタ生産方式とは対極をなします。

(1)MRPⅡとの違い

MRPⅡは、生産全体の管理を含むより包括的なシステムで、生産計画だけではありません。MRPⅡは、生産計画、在庫管理、購買、生産スケジューリング、人材管理など、生産全体のプロセスを統合的に管理することができます。MRPⅡは生産全体の管理を行うことができ、MRPは原材料の計画に焦点を当てています。

(2) 製番管理との違い

製番管理は、製品や部品に一意の識別番号(製番)を割り当て、製品の追跡や管理を行うシステムですが、MRPは、生産に必要な原材料や部品の適切な数量を計画し、調達するためのシステムです。製番管理は製品の識別や追跡を容易にするためのシステムで、MRPは生産計画を最適化するためのシステムです。どちらも生産管理において重要な役割を果たします。

(3)ERPとの違い

ERP(Enterprise Resource Planning)は、企業全体のリソースを統合的に管理するシステムで、生産計画だけでなく、財務、人事、在庫管理など、企業全体の業務を統合的に管理します。MRPは、生産に必要な原材料や部品の需要を計画するシステムです。つまり、MRPは生産計画に特化したシステムであるのに対し、ERPは企業全体の業務を統合的に管理するシステムと言えます。

2. MRPのメリット

(1)リードタイムの短縮

需要予測に基づいた資材の調達や生産スケジュールの最適化により、製品のリードタイムを短縮することができます。

(2)在庫削減

需要予測に基づいた資材の適切な調達や生産スケジュールの最適化により、在庫レベルを最適化し在庫コストを削減できます。

(3)生産計画の効率化

在庫管理や生産スケジュールを自動化し、生産計画を効率的に立てることができます。

(4)生産効率の向上

資材の適切な調達や生産スケジュールの最適化により、生産プロセスの効率を向上させることができます。

3. MRPのデメリット

(1)複雑なデータ入力と保守

MRPシステムを運用するためには多くのデータ入力が必要であり、またデータの正確性を保つためには定期的な保守作業が必要となります。

(2)過剰在庫

MRPは予測に基づいて資材の調達を行うため、需要の変動や予測の誤差によって過剰在庫が発生する可能性があります。

4. MRP運用の3つのステップ

(1)需要予測作成

過去の販売データや市場動向などを分析して、将来の需要を予測します。これにより、どの程度の原材料や部品が必要になるかを把握することができます。

(2)在庫管理・生産計画

予測された需要に基づいて、必要な原材料や部品の在庫レベルを確認し、生産計画を立てます。在庫が不足している場合は、発注を行い、生産スケジュールを調整します。

(3)生産実行・監視

生産を実行し、生産ラインを監視して、予定通りに生産が進んでいるかどうかを確認します。必要に応じて、生産計画を調整して、生産の効率性を向上させます。

5. MRPの効率化を図るために

生産管理システムの導入は、MRPの効率化に大きく貢献します。生産管理システムは、生産計画の作成や在庫管理、生産ラインの最適化などを自動化し、生産プロセス全体を効率的に管理することができます。これにより、生産計画の精度が向上し、在庫の適切な管理が可能となります。また、生産ラインの稼働状況や生産進捗などのリアルタイムな情報を把握することができるため、生産計画の調整や問題の早期解決が可能となります。生産管理システムの導入は、MRPの効率化に大きなメリットをもたらすことが期待されます。

6. MRPの生産管理システムを導入する際の注意点

(1)データの正確性と信頼性を確保すること

正確な在庫データや需要予測などの情報を入力することで、システムが適切な生産計画を立てることができます。データの入力ミスや古い情報を使用すると、生産計画が狂ってしまう可能性があるので、データの品質管理に十分な注意を払いましょう。

(2)ユーザーのトレーニングとサポート体制を整えること

新しいシステムを導入する際には、従業員がシステムを適切に操作できるようにトレーニングを行う必要があります。また、トラブルシューティングやサポート体制を整えておくことで、問題が発生した際に迅速に対応できるようにしておくと良いでしょう。

これらの注意点を踏まえることで、MRPの生産管理システムを導入する際にはスムーズな移行を図ることができます。

7. MRPの生産管理システムを選ぶポイント

(1)機能の適合性

自社の業種や規模に合った機能を持つMRPシステムを選ぶことが重要です。生産計画、在庫管理、調達管理など、必要な機能がしっかりと備わっているかを確認しましょう。

(2)ユーザビリティ

システムが直感的に操作できるか、使いやすさも重要なポイントです。トレーニングが必要かどうかなど、ユーザビリティを考慮して選ぶと、導入や運用がスムーズになります。

(3)カスタマイズ性

柔軟に対応できるシステムであれば、将来の変化にも対応しやすくなります。自社のニーズに合わせてカスタマイズできるかどうかも重要です。

(4)サポート体制

ベンダーのサポート体制や保守サービス、トラブルシューティングの対応力などを確認して、安心して運用できるかどうか、導入後のサポート体制を考慮しましょう。

8. まとめ

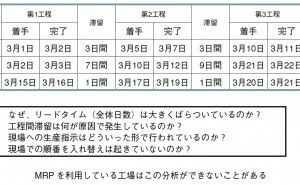

MRPの運用は需要予測、在庫管理と生産計画、生産実行と監視という3つのステップに分けられます。どのステップも重要で、効果的な運用が企業の生産性や効率性を向上させるのに役立ちます。先人が生産管理システム導入作業の際に苦労してきたことは、現在でも同じように課題となっています。例えば、当初からMRPシステムは運用が難しく、期待したような在庫削減効果を得にくいと指摘されてきましたが、この問題は今でも本質的には改善されていません。