トヨタ生産方式とは?手法、メリット・デメリットをわかりやすく解説

トヨタは世界で最も多くの自動車を生産し、日本一売上の多い企業ですから、どんな仕組みなのか誰もが気になります。そこで「いわゆるトヨタ生産方式」を取り入れてみたものの、全く成果が上がらなかった製造企業は枚挙にいとまがありません。トヨタ生産方式には多くの仕組みがあり、ここでは、その手法、メリット・デメリットをわかりやすく解説します。

1. トヨタ生産方式とは

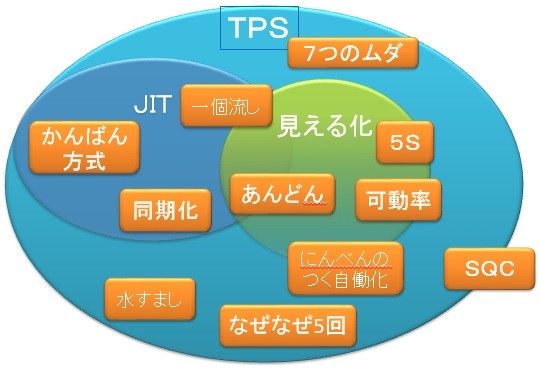

トヨタ生産方式とは、生産体制のムダがない構築をするために、トヨタ自動車が生み出した生産方式のことです。トヨタ生産方式には多くの仕組みがあり、大まかな構成は下図のようになっています。

聞いたような名前が並んでいますね。これらはトヨタが実践している仕組みの名前ですが、「トヨタにとって最適化した方法」であるという点に注意しなければなりません。本に書くためでもなければ、ましてや他の製造業にも汎用的に効果が出るように考えられてもいません。現場の人たちが、長年に渡って工夫を重ねてきた結果としてこのようになったのであり、真似るべきはこれらの完成したやり方ではなく、泥臭く自分たちの現場を観察し、7つのムダをなくすために、なぜなぜ5回を積み重ねて、ひとつひとつの問題を丹念につぶしていくというプロセスの方です。

(1)生産体制のムダがない構築をするための生産方式

7つのムダ(つくりすぎ、手待ち、運搬、加工、在庫、動作、不良)を最小化するためにジャストインタイム【JIT(Just in Time)】、カンバン、平準化、アンドン、なぜなぜ5回、ニンベンの自働化、一個流しなどなど多くの方法論が徹底されます。しかしながら、その本質は「意識革命」であり、問題を「見える化」し、それを全員で日々改善しつづける考え方にあると言われます。

(2)在庫が最小限で済み、コスト削減が可能

トヨタ生産方式が、在庫最小で済み、コスト削減が可能な理由です。ひとつは、ジャストインタイムという生産方式にあります。必要な部品や資材を必要な時に必要な量だけ生産ラインに供給することで在庫を最小限に抑えています。これにより、在庫コストや保管コストを削減することができます。さらに、無駄を排除する改善の精神を徹底しており、効率的な生産プロセスを構築しています。これにより、生産効率が向上し、コストを削減することができます。また、サプライヤーの管理徹底により、部品品質と納期確保をすることで、ラインの停止・遅延を防ぎ、コスト削減しています。

以上が、トヨタ生産方式において在庫が最小限で済み、コスト削減が可能な理由です。

2. トヨタ生産方式の方法

トヨタ生産方式では「自動化」ではなくニンベンの付く「自働化」の方が採用されています。人間の手が加えられた自動化=(イコール)自働化になります。

現代の生産ラインは機械化(Mechanization)の進歩が著しく、各作業工程は自動化されてきていますが、どうしても機械の異常発生により起こる失敗【ミス(不良品)】が多少なりとも発生してしまいます。そのため、トヨタ生産方式においては異常が発生したとき生産ラインを確認するために、生産を一時停止して原因究明の作業を行います。

異常を機械が自動的に検知した時、異常内容を素早く生産ラインを管理している担当者に通達を行います。生産ラインを停止するのはこのタイミングで停止を行います。その後、生産ライン管理担当者が原因究明の作業を行います。

このような改善活動を行えば不良品の発生を抑え、品質を向上させることが可能です。つまり自働化とは、生産の大きなムダである不良品を作らない仕組みを構築する仕組みのことを指します。

また、トヨタ生産方式ではジャストインタイムで「必要なものを必要な分だけ」生産する方式を採用しています。生産に関するムダを徹底的に排除するだけではなく、製品の品質低下や出来上がりにばらつきを少なくすることができます。生産に必要なものが不足することで作業が滞ってしまうと、大きなムダや損失が発生してしまいます。逆に生産量が多ければ管理コストにおけるムダが発生する可能性があります。

ジャストインタイムを成功させるために採用されているのが「カンバン方式」です。かんばん方式では、部品が納品される時間や数量が記載された作業指示書を使用する方式のことです。この方式を使うことで、ムダがなく計画したとおりに商品を生産することができるようになり、生産効率を大幅に向上させることができます。

3. トヨタ生産方式を実現するために有効な手法

(1)カイゼン(改善)

生産プロセスの効率化や品質向上を図る目的で、全従業員が日々の業務を改善するための取り組みを行います。

(2)ジャストインタイム(Just-In-Time)

在庫を最小限に抑え、無駄を減らすために、生産ラインに必要な部品や資材を必要な時に必要な量だけ供給します。

(3)自働化

人手による作業を減らし、生産性を向上さるために、自動化やロボット化などの技術を活用します。

(4)アンドン(現場管理)

生産の停滞を防ぐために、生産ラインで問題が発生した際に、すぐに対処できるようにするための仕組みを整えます。

どの手法も重要な役割を果たしていますので、バランスよく取り入れることでトヨタ生産方式を実現することができます。

4. トヨタ生産方式のメリット・デメリット

トヨタ生産方式のメリットとしては、前工程として要望が顧客からあるときに生産計画が決定し、その時に必要な生産分を必要なタイミングで生産する方式です。それによって抱える在庫は最小限で良く、管理のムダや生産のムダが発生する可能性を下げることができる生産方式です。

そのほかにも、原価低減をすることにより企業は利益を確保出来ますが、トヨタ生産方式を採用することでさまざまなムダ(コスト削減や管理のムダなど)を排除することが出来ます。それによって企業で重要となる原価低減を達成しやすくなります。

トヨタ生産方式のデメリットとしては、リアルタイムで顧客から大量の在庫の要望があった場合すぐに応えられないことです。一般的に行われている生産は、大量生産により販売機会を増やす為や原価低減の為に在庫を確保しています。しかし、需要の低下により過剰在庫になりやすく、生産のムダと在庫保管費などの管理コストのムダが発生しやすいのでリスクも高い生産方式となります。ただ、トヨタ生産方式のデメリットである「リアルタイムの大量在庫の要望」には応えることが出来るので、状況によりどのような生産方式を導入するかを選択する必要があります。

5. まとめ

ムダをなくすカイゼン活動を進めていった結果が、カンバン方式だったり5Sやアンドンだったりするわけです。大のトヨタがコマカイなあ、と言うなかれ。こうやって細かく分析、工夫して愚直に改善し続けたからこそ、今のように大きくなったのです。某マーケッターの「売り上げを2倍にする方法は知らないが、1%増やす方法は100件知っている」という言葉がありますが、「コストを半分にする方法はないが、0.5%下げる方法は100件ある」と言い換えてみたらどうでしょう。あとはサボらず、実行し続けるしかありません。

「トヨタ生産方式」のキーワード解説記事

もっと見るトヨタ方式から学ぶ管理・改善活動、エラーの低減

【目次】 1. 品質保証体質醸成に向けての3つの質問 “ヒューマンエラーの削減” ...

【目次】 1. 品質保証体質醸成に向けての3つの質問 “ヒューマンエラーの削減” ...

ジャスト・イン・タイム生産:JIT【連載記事紹介】

【目次】 1. ジャスト・イン・タイムとは ジャストインタイムは「必要なものを必要な分だけ...

【目次】 1. ジャスト・イン・タイムとは ジャストインタイムは「必要なものを必要な分だけ...

流れ生産:ジャスト・イン・タイム生産(その89)改革サイクル実践編

【目次】 第3部 ジャスト・イン・タイム生産:改革サイクル編 ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どの...

【目次】 第3部 ジャスト・イン・タイム生産:改革サイクル編 ジャスト・イン・タイムを導入するにはどうすればいいのでしょうか?どの...

「トヨタ生産方式」の活用事例

もっと見る[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)

食品業界は、常に新たな挑戦と改善が求められる分野です。製造プロセスの最適化から新商品開発まで、その要求は終わることがありません。この複雑な業界で収益向...

食品業界は、常に新たな挑戦と改善が求められる分野です。製造プロセスの最適化から新商品開発まで、その要求は終わることがありません。この複雑な業界で収益向...

現場ムダ取りのはじめ方(書き起こし記事)

概要:従来から生産性を向上させる手法として用いられているインダストリアル・エンジニアリング(IE)。このセミナーではIEを知らない方でもIEに準拠した...

概要:従来から生産性を向上させる手法として用いられているインダストリアル・エンジニアリング(IE)。このセミナーではIEを知らない方でもIEに準拠した...

トヨタ生産方式の導入はなぜ難しい

1、トヨタ生産方式:高いハードル トヨタ生産方式(TPS=Toyota Production Sysytem) は実によく話題にな...

1、トヨタ生産方式:高いハードル トヨタ生産方式(TPS=Toyota Production Sysytem) は実によく話題にな...

「トヨタ生産方式」に関するセミナー

もっと見る「トヨタ流・自工程完結」シリーズセミナー:プロセス改善

トヨタ自動車の佐々木眞一元副社長による監修のもと、トヨタ自動車で取り組んでいる自工程完結の考え方を活かしたプロセス改善によるより良い仕事の進め方を、演習を交え習得していただく...

開催日: 2026-03-23

QCの考え方に基づくIE手法活用による工程改善実践セミナー

「品質を工程でつくり込む」「後工程はお客様」、QCにおけるこれらの考え方を実践するためには、工程全体に対して直接的にアプローチするIE手法が効果的です。 当セミナーでは、IE...

開催日: 2026-03-18

「トヨタ流・自工程完結」シリーズセミナー:再発防止

〔募集30名限定!〕共催:一般社団法人中部品質管理協会 トヨタ自動車の佐々木眞一元副社長による監修のもと、トヨタ自動車で取り組んでいる仕事のメカニズムを追求することによる効...

開催日: 2026-03-03

「トヨタ流・自工程完結」シリーズセミナー:段取り力向上

〔募集30名限定!〕共催:一般社団法人中部品質管理協会 トヨタ自動車の佐々木眞一元副社長による監修のもと、社内で取り組んでいる仕事の進め方「自工程完結」をわかりやすく、業務...

開催日: 2026-01-26

ホワイトカラーの自工程完結活動 <我社の「働き方改革」の取組みについて> 【クオリティフォーラム2019アーカイブ(15)】

「スタッフ部門自工程完結推進プロジェクト」業務品質向上、業務の見える化・原単位化による改善推進、仕事の質を継続的に高められる人財育成から、「働き方改革」そして従業員の幸福度向...

開催日: オンデマンド

「トヨタ生産方式」の教材

もっと見る「トヨタ生産方式」の専門家

もっと見る改善技術(トヨタ生産方式(TPS)/IE)とIT,先端技術(IoT,IoH,xR,AI)の現場活用を現場実践指導、社内研修で支援しています。

現場を見る目が違うからリピート率90%超え。 等身大の言葉で語るから現場ウケしてます。 問題/課題解決モチベーションに火を付けるのなら!

鈴木 甫

専門家A (一社) Dr. Practiceマネジメント研究所

「生き残る」のは “強いもの” でも “賢いもの”でもなく「変化に対応できるもの」!「ポストコロナ『DX』の激変する環境に対応する企業支援」に真剣に取り組...

「生き残る」のは “強いもの” でも “賢いもの”でもなく「変化に対応できるもの」!「ポストコロナ『DX』の激変する環境に対応する企業支援」に真剣に取り組...

松田 龍太郎

専門家A 株式会社 SMC

見えないコトを見えるようにする現場改善コンサルタント。ユーモアと笑顔をセットにして、元氣一杯に現地現物での指導を心がける。難しいことはわかりやすく、例え話...

見えないコトを見えるようにする現場改善コンサルタント。ユーモアと笑顔をセットにして、元氣一杯に現地現物での指導を心がける。難しいことはわかりやすく、例え話...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)