今回、事例として挙げる問題点は、次のようなことです。

- QFDの作成が担当者に委ねられている

- そのためQFDの項目に漏れが生じる

- そのため開発段階に後戻りが生じる

- 過去に作ったQFDの再利用や更新が進まない

ここでは、QFDを効果的に活用できるデータベースのようなシステムについて、解説します。QFDの項目だけを管理するのならば、リレーショナル・データベースを用いれば可能です。リレーショナル・データベースはたくさん市販品があるので、どれを使ってもデータ構造にさえ気を付ければ、目的は果たせると思います。

しかし、「QFDで」ということで考えると、残念ながら僕はQFDを使ったリレーショナル・データーベースを知らなかったので、それとは別に僕がやっている方法を事例として紹介します。

1. 分散したQFDファイルやFMEAファイルの問題

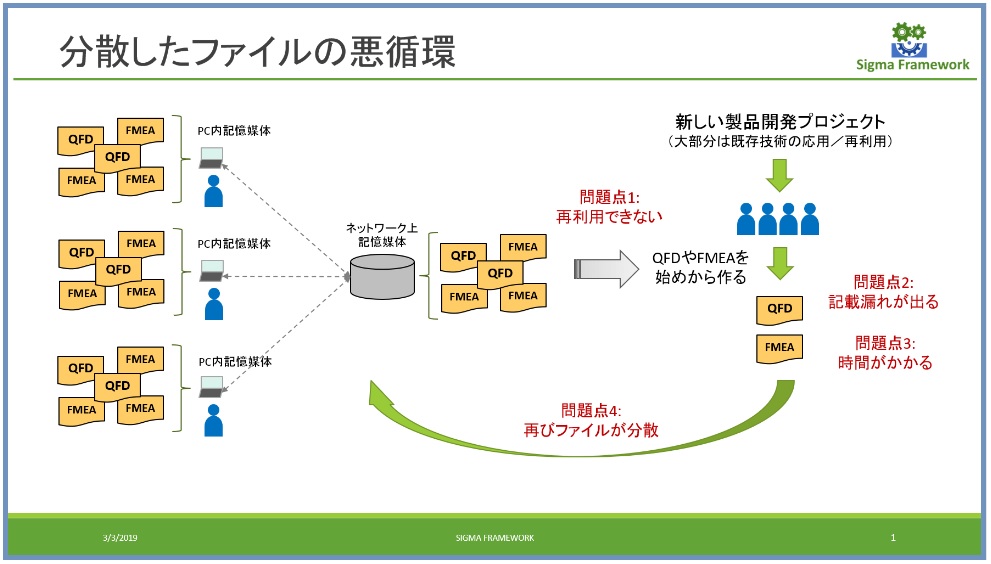

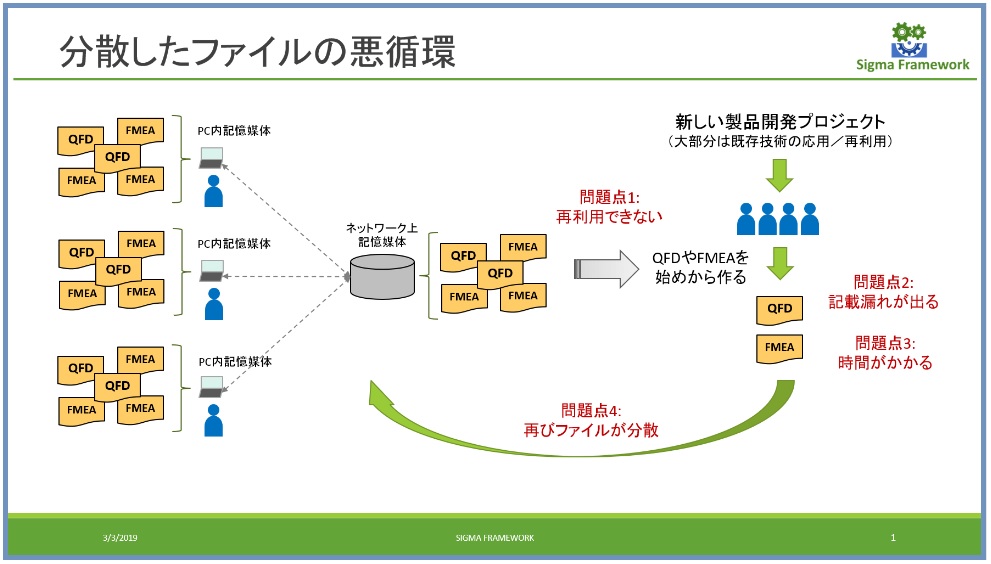

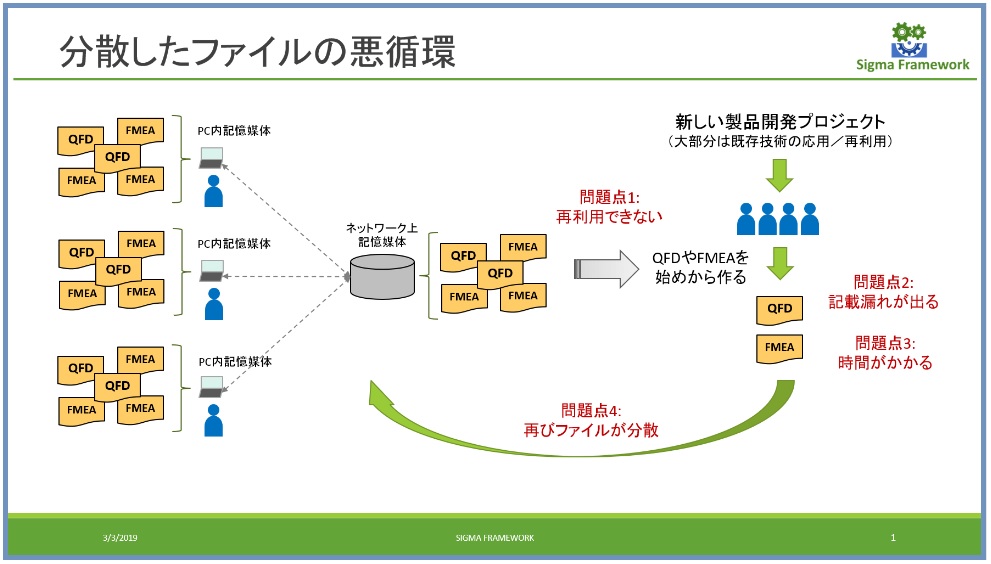

僕もかつて同様の問題を抱えていたことがありました。僕の場合はQFDに限らず、FMEAでも同じような問題がありました。つまり、QFDやFMEAを新製品開発のたびに担当者が一から作り、それを担当者が自身のコンピュータやネットワークのファイルフォルダーに保存し、そのためファイル数が多くなり、かつ、あちこちに分散して保存されていたため、再利用ができなかったというものです。そして再利用できないという問題は、生産性の低下(QFDやFMEAの作成に時間がかかる、開発工程の後戻り)品質の低下(項目に抜けが起こる)という形で現れました。

分散したファイルの悪循環

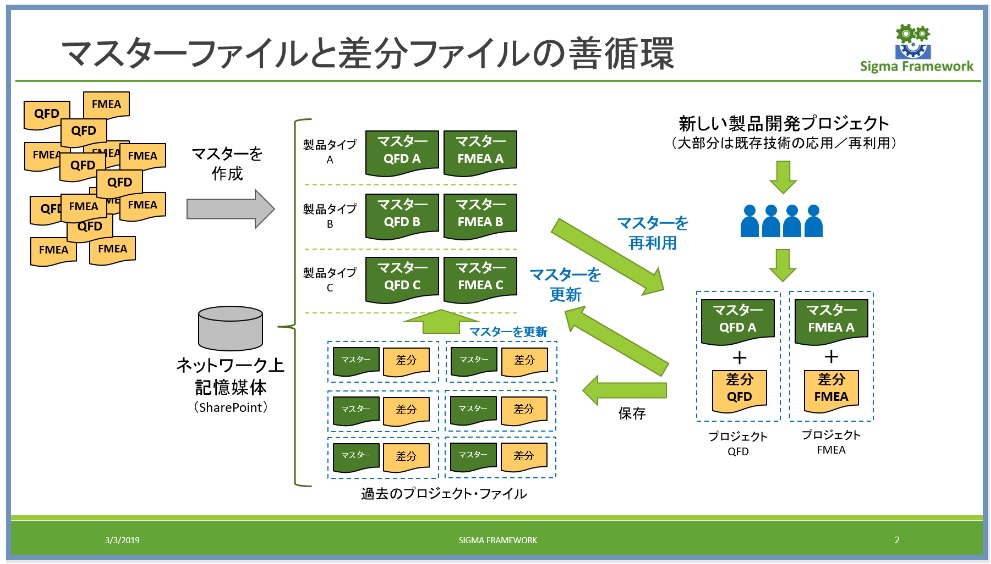

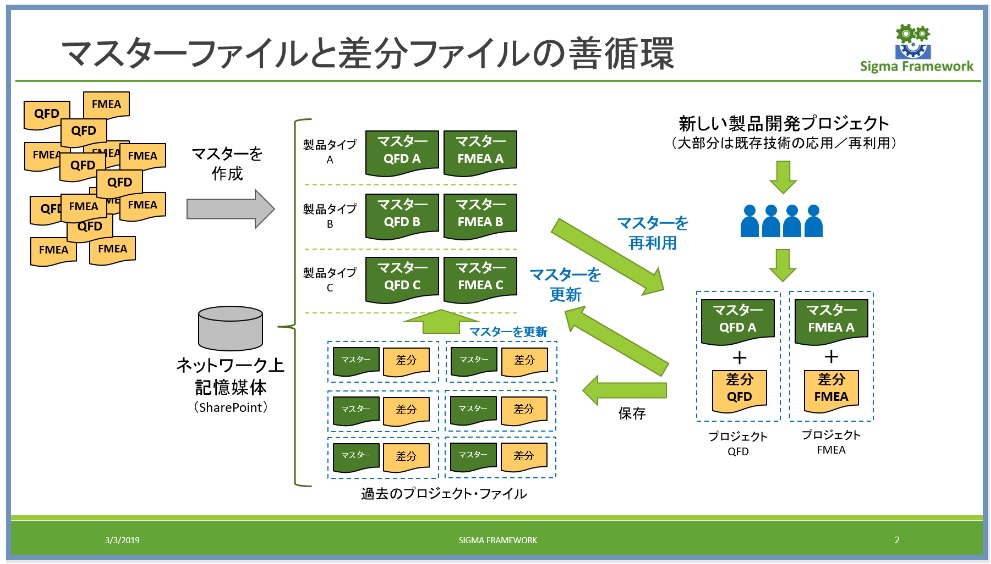

2. マスターと差分でQFDやFMEAを管理

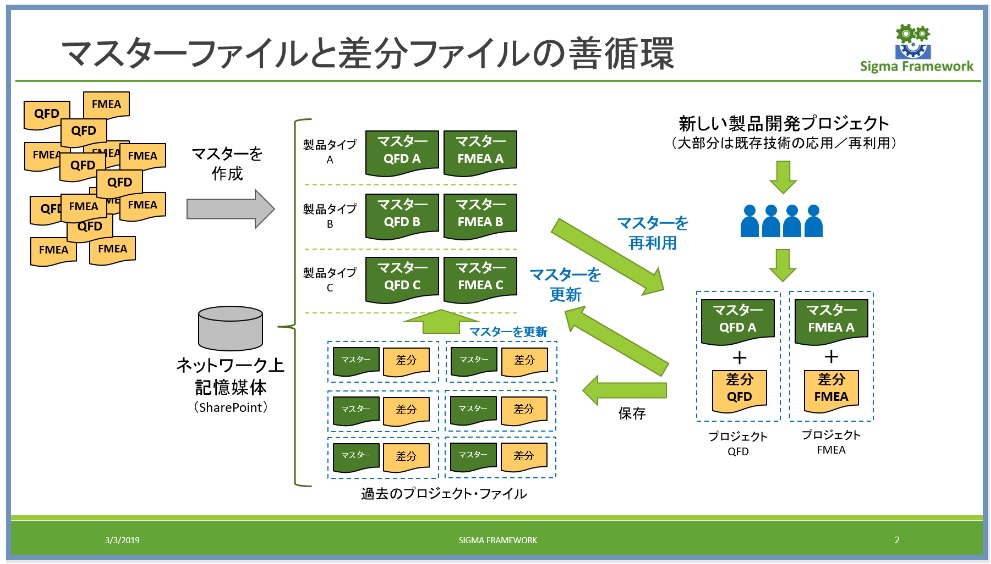

幸いにも(?)、僕が携わる新製品開発は、新製品といっても、恐らく80%近くは既存技術の再利用で、残り20%がまったく新しい試み、というようなものです。そのためQFDやFMEAの項目の80%は大体同じものです。つまりQFDやFMEAを再利用しやすい環境にあります。

そこで過去に担当者がそれぞれ作ったQFDやFMEAを集めて、マスターQFDやマスターFMEAにまとめました。これはデータ項目がすでに入っているテンプレートのようなものです。新製品の開発といっても、このマスターを再利用することで80%以上のQFDやFMEA項目を網羅できます。

そして新製品開発の際は、残り20%に当たるNUD要求仕様(NUD: New、Unique、Difficult)に対してだけ、新しくQFDやFMEAを作るようにしました。これを差分QFDとか差分FMEAと呼んでいます。

つまり新製品開発の際は、再利用し修正を加えたマスターQFDと差分QFD(またはマスターFMEAと差分FMEA)をセットで揃えることで、漏れの防止(品質向上)と後戻り防止や時間短縮(生産性の向上)を図るようにしました。

マスターファイルと差分ファイルの善循環

3. マスターファイルの作成と更新

最初にマスターを作ったときは、その生産性や品質の向上がどの程度のものか分からなかったので、まずは製品のタイプごとにマスターのサンプル(見本)を作るところから始めました。と言っても、過去のQFDやFMEAから項目を抽出して、マスターを作ることは結構大変な作業なので、インターンの学生に手伝ってもらいました。目的としたところは、皆を説得する材料として、まずは見本を作ること、社員の時間とコストの削減、インターンの教育などです。また「マスターの更新を重ねることで、徐々に精度を上げていく」という前提があったので、最初のマスターには完璧なものは求めませんでした。それでも十分過ぎるくらいの利用価値がありました。

一旦マスターを作った...