◆ CAM工程の診断内容

1. 3D 加工のセオリーを押えた作業手順になっているか

ここでいう3D加工とは、金型意匠面に多い自由曲面などCAMで計算した点群NCデータを利用しマシニングセンターで行う切削加工を指し、使用する工具はほとんどがボールエンドミルやラジアスエンドミルになります。

この3D加工において、下記1~5の流れのようなセオリーに準じた工程、またそこで必要となる手順が曖昧になっているために品質上のトラブルが起きている金型メーカーも多いのです。そのため診断サービスにおいてはこの診断項目を加えています。

この各工程の具体的ポイントは次の通りです。

(1) 大荒取り加工

この加工の目的は何といっても「効率性」であり、この工程ではできるだけ大きな直径の工具を使うことを意識しますが、もし狭い凹部があるような形状で大き過ぎる径の工具を使うと、次の「中荒取り」工程に加工残りを多く残してしまうことになります。そこに配慮しつつ、できるだけ時間あたりの切りくず排出量を多くできる加工を心掛けることがポイントになります。診断では、こうした意識で加工データを作ることができているかを確認しています。

(2) 中荒取り加工

この工程で使われる機能は「ストック」と呼ばれ、前工程が終わった後の素材形状に合わせて加工軌跡を計算する追加の荒取り加工になります。中荒取り加工では、これ以降の加工で工具に負荷をかけないため、狙いの残り代以上に取れ残っている部位が無いか、しっかりと確認する必要があります。この手間を掛けるかどうかが加工後の食い込みキズや、工具が折れるといったトラブルを未然に防ぐポイントになります。診断では、このようなプロセスを行っているかを確認しています。

(3) 中仕上げ加工

この工程の意義は、この後に来る最終仕上げの前に全体の取れ残り代を均一にしておくことです。これにより最終仕上げでの切削負荷を均一にすることができ、加工精度や仕上がり品質を狙い通りに近づけることができます。この工程でのポイントは、中荒取り加工のときと同じく切削シミュレーションのカラーマッピング機能などを使って、最終仕上げの前にしっかりと全体が狙いの残り代まで取れているかを確認することです。診断では、このプロセスをきちんと行っているかを確認しています。

(4) 全体仕上げ加工

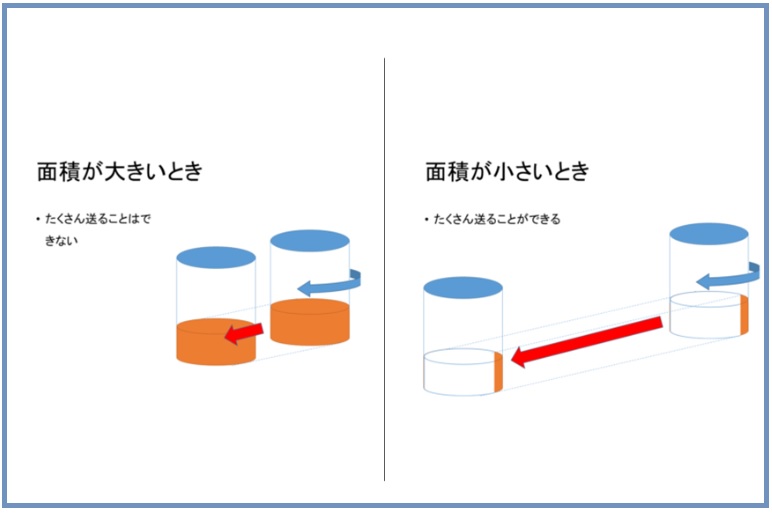

この工程は形状全体を、目的の寸法精度・表面粗さに仕上げる工程となります。使用する工具は、自由曲面に倣って加工できるボールエンドミルや平面を仕上げるラジアスエンドミルが中心となります。

(5) 削り残り部加工

この工程はNo.4の全体仕上げ加工で、取りきれなかった凹R部があった場合、目的形状にある最小の凹Rを除去できるサイズの工具を使って加工を行います。CAMの機能のうち「削り残り部加工」や「隅取り加工」などと呼ばれる機能を使用すると、凹R部に限定した軌跡が出力されます。そのため前工程で使用した工具の形状とサイズを指定するのです。ここでのポイントは、工具を段階的にサイズダウンしていくときの考え方について明確に標準化されているかであり、診断ではこの点を確認しています。

2. カタログ依存になっておらず、形状やデータに応じた加工条件を使えているか

例えばスローアウェイ工具を使って荒取り加工を行う際、NCデータ内のS値・F値について、使用する工具カタログに記載されている推奨条件をそのまま使用していることが多いようです。

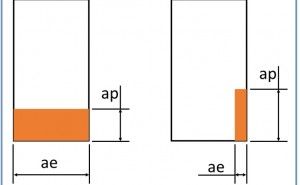

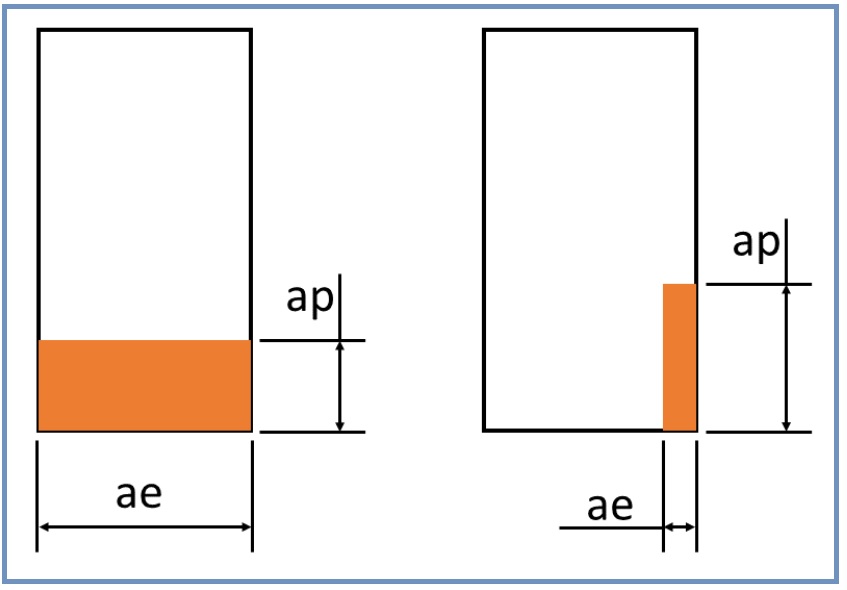

下図のように、荒取りする断面積が異なる場合、それでも推奨値としてS値・F値は同じになっていないか。実際は使い分けることはなく同じ設定でCAM作業を行っているオペレーターが多いのが現状です。

しかしコストに配慮した加工条件を意識するならば、下図のように「送り速度」は変えたいところで、無料診断ではこうした配慮ができているかを確認しています。

また中仕上げ加工や仕上げ加工も同様で、カタログ条件依存にならず、狙いの仕上げ面粗さに応じた条件や、切削する取り代によって適した送り条件を使えているかを無料診断では確認しています。

なお、3D加工における狭い凹溝部を加工する場合や、狭い穴の内側を加工するような場合においても同様で、このような早い送り速度が出せる長い直線軌跡がほとんどない形状部のCAMデータについても、カタログの推奨条件値をそのまま使うことなく、部位によって適切な加工条件を変えているかも確認しています。

3. 工具の突き出し長さを分け、工数に配慮したパスの作り方ができているか

ボールエンドミルを使って自由曲面などの3次元加工を行う際に、工数を少なくすることに配慮したパスの作り方ができているかを確認しています。

具体的には次の点に配慮しながらCAMデータ作成を行っているか確認しています。

- 形状に深い部位があり、ホルダー干渉を避けるため、工具突き出し長さが長くなっても、1本で全ての部位を加工しない。1本で加工すると、工具のカタログ加工条件よりも何割か下げた送り速度で加工せざるを得なくなる。工具突き出し長さが長くなる場合は、工具のカタログ加工条件が出せる突き出し長さまでの工具と、送り速度を下げざるを得ない長い突き出し長さの工具とを分けること。

- 具体的な手順の概要は下記のようになるが、金型メーカーの中には5軸マシニングを使っているメーカーもあるので、...