ポストコロナとSDGs

前稿でも述べましたが、ヨーロッパでは新型コロナが再拡大中です。日本では小康状態にありますがこの度の危機を “ものづくりとビジネスと社会の常識を劇的に変えてしまうパラダイムシフト” と認識して対応する必要があります。一方、2030 SDGs(2030年までに達成すべき17の持続可能な開発目標)が喫緊の課題となっており、ものづくり.comにも多くの事例が紹介されておりますが、企業経営ではパラダイムシフトの激変する環境下での持続的発展(継続的に収益を上げる体質づくり)が基本になります。

ポストコロナとSDGsでの持続的発展

前稿(11/24掲載)で持続的発展を可能にする要点として、<空>からのアプローチとして<タカの目>で経営状況を見える化した事例を紹介しましたが、持続的発展を可能にするには、<空>からのアプローチと併せて<地>からのアプローチ<アリの目>で改めて現場の実態を把握し、基盤を固め直すことが重要です。これまで自信を持っていた自社工場の基盤が、変化する環境に対応できずに何時の間にか崩れてきている(品質不安定・仕掛り増によるムダなど)ことが多く見受けられます。この機会に<アリの目>で自社工場の実態をシッカリ捉えて基盤を固め直すことが、持続的発展を可能にするカギになります。

<地>からのアプローチ(その1)T社の事例(品質安定化)

それではここで、<アリの目>でシッカリと実態を捉えて基盤を固め直し、持続的発展を可能にしたT社に事例を紹介しましょう。T社は金属部品の精密加工を得意とする中堅企業で、V国に進出した最初の工場が軌道に乗りつつあり、お客様の海外進出が一段と進む中で生産拠点を順次V国に移すことにしました。しかしながら、日本と同じように5SやQCに取り組んでいるものの品質がいまひとつ安定しないのが課題でした。

とある機会にDr. Practiceのアドバイスを得て、‟結果を見直す”ところから入る‟課題解決型5S”を実践し、これまで気付かなかった問題に気付いて、モデル機で5Sを効果的に使って問題を解決(「目からウロコ」を体験)し品質安定化第1フェーズに成功しました。続いて、モデル機で<1ランク上の>5Sで品質安定化第2フェーズを成功させて、これを全工場に展開して基盤を固め生産拠点の順次海外移転を円滑に進めることが出来た、という事例です。

仕事の基本としての「5S」

高原氏著「マンガでやさしくわかる5S」には “5Sは仕事の基本”、整理・整頓・清掃・清潔・しつけ、‟当り前のことを当たり前にできる人・安全で効率的な職場”とあります。また、佃氏著「品質管理がわかる本」で ‟5Sの定義”は、整理;不要なものを除去すること、整頓;必要なものを必要な時に使える状態にしておくこと、清掃;必要なものや場所をキレイに掃除しゴミ・ヨゴレのないようにすること、清潔;整理・整頓・清掃を維持していくこと、躾;決められたことをいつも守る習慣をつけること、また ‟成功させるためには目的をもち徹底させること”、‟5Sを実施すると何が良くなるか”については ‟気が付かなかった・分っていても直せなかった微欠陥・慢性不良・非能率がなくなる”とあります。これで雑然としていた職場は整然とした職場に生まれ変わりますが、暫くするとマンネリ化し、形だけになってしまいます。このような問題に対処する一つの方法として、ものづくり.com秋山氏のDVD「徹底的に成功事例に学ぶ!「5Sの導入と強化」」があります。筆者は5Sが世に出る10年前、整理・整頓と言われていた頃から国内外20ヶ国のあらゆる業種での実践を通して、成果の上っている例と上っていない例から多くを学んで「実践的5S」を開発し、5Sの再活性化・ものづくりの基盤強化を成功させてきました。

第1フェーズ ‟課題解決型”5S

ポストコロナSDGsの激変する環境下で ‟5Sを仕事の基本として再活性化し基盤固めをする”にはどうしたらいいか、多くの専門家そして多くの企業が5Sのやり方を工夫し実践していますが下図左のように限界があります。そこで筆者は「実践的5S」を下図右のように逆のアプローチ ‟課題解決型”5Sに再編し、実践塾として提案することにしました。

この ‟課題解決型”5Sは、多くの専門家が提案し、多くの企業が実施している(通常の)5Sと競合するものではなく補完関係にあるものです。これまで5Sをやってきたが、どうもマンネリ化してきた、或いは、この際ポストコロナSDGsの激変する環境下で持続発展するための基盤固めをしたい、という企業が<逆のアプローチ>をとることによって気付きを得て、いま実施している5Sの成果を上げるようにするものです。

T社の事例(品質安定化)

1)V国工場の概要と5S及びQC

主な製品はミシンや自動車用の部品で、製品数は約150品名、機械は約50台、常時約50品名の製品を加工しています。機械は半自動機で作業者1人が4台を担当し、1日の作業は始業時点検/(1巡目)1台目運転開始/2台目・・/3台目・・/4台目・・/1台目に戻って加工品品質検査(機械は一定数加工後に自動停止) /2台目・・/3台目・・/4台目・・//(2巡目)1台目運転開始/2台目・・(繰り返し)・・/4台目加工品品質検査//(3巡目)・・・・/終業時清掃点検です。品質がカギですので、日本と同じように、機械はスケジュールを決めてメンテナンスし、5Sでは、整理・整頓として検査機器を整えるようにし不良品は分別して置きデータを記録しています。また清掃として作業者が担当する機械4台を毎日20分の終業時清掃点検を行っています。QCでは、QC7つ道具の管理図で不良率のグラフを工場内に掲示し、パレート分析で原因分析をして不良率低減に取り組んでいます。

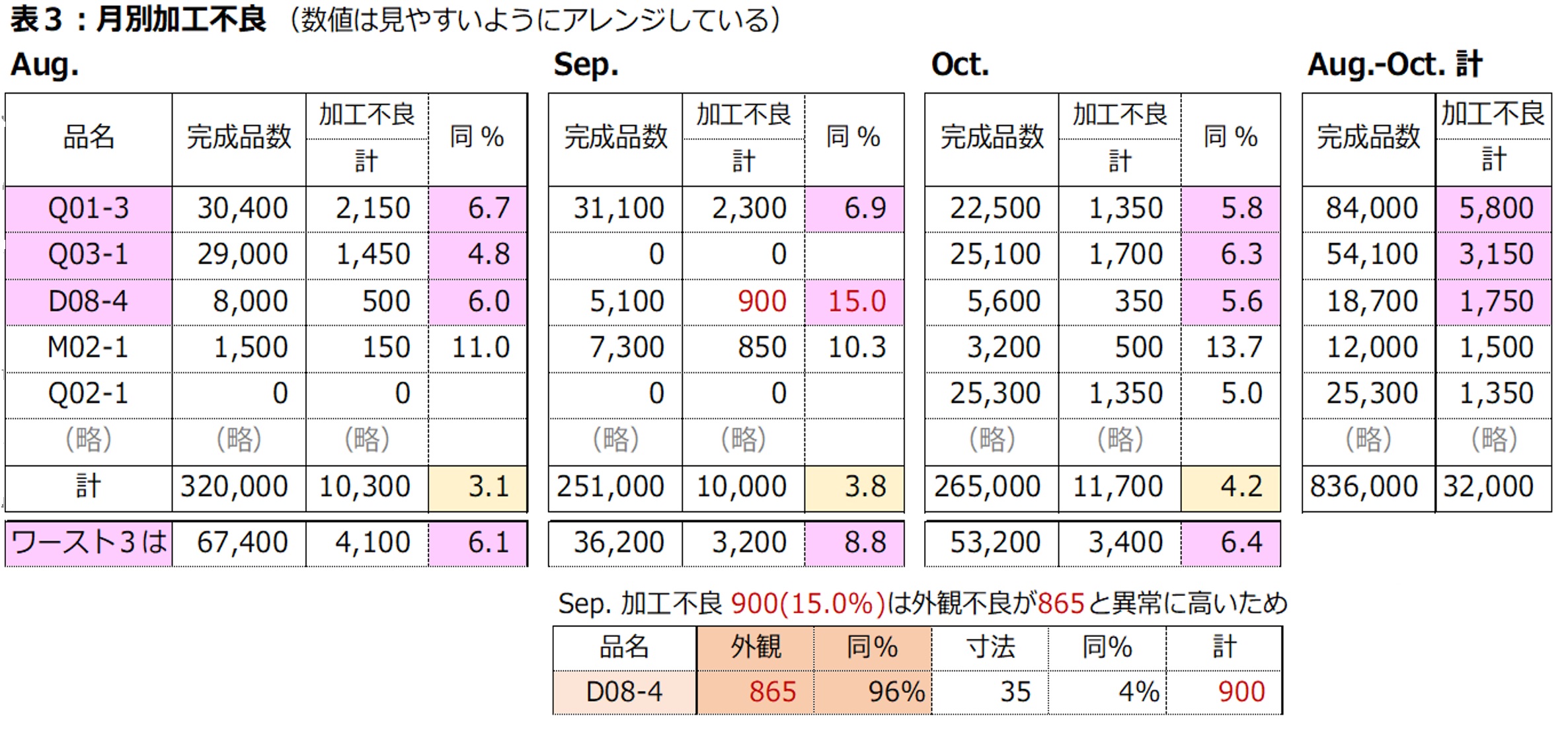

日々の作業結果は、品名毎の加工量・完成品量・段取不良・同率・加工不良(外観・寸法)・同率など多くの項目を月毎に纏めて表にし、月報とし管理者に提出しています。月報は品名順に並んでいるので、どの品名が(不良率が高く)問題なのかが見えていない状況でした。

2)データの整理・整頓で問題が見えてくる

日本と同じように5SもQCもチャンとやっているが(思うような)結果が出ていないことには気付いていました。が、どの品名が問題なのか見えていないので有効な手が打てないでいたのです。月報はExcelですが、これを効果的に見える化するためDr. Practiceのアドバイスを得て進めました。

先ず全貌を把握するため3ヶ月のデータを整理・整頓して見える化しました。

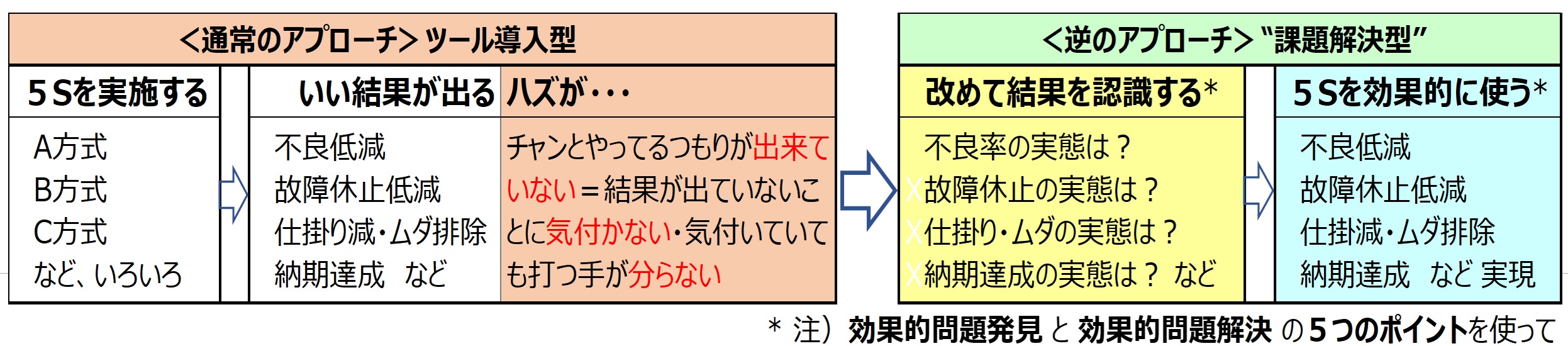

表1に見るように加工不良が69%(7割)で、段取不良が31%(3割)です。表2では加工不良の内の75%が外観不良で、これが大きな問題であることが分かります。また加工不良はワースト3で全体の33%を占めていました。この実態は工場長にとって「目からウロコ」でした。月別では、表3のように全体(計) は3.1%, 3.8%, 4.2%と増加傾向にあり、ワースト3では6.1%, 8.8%, 6.4%と問題は悪化傾向にあり、工場長は緊急の課題だと改めて認識しました。なおSep.加工不良15.0%は外観不良が異常に高いことによることが分かります。

3)取組課題の設定

工場長はワースト3の加工不良低減を課題として取り組もうとDr. Practiceに相談したところ、3つを同時に対象にすると深く突っ込めないから、先ずワースト1をモデル製品とし、更に絞って84%を占める外観不良の低減に取り組むべきだとのアドバイスを得て、これを取組課題として設定することにしました。これは ‟課題解決型”5Sの図の注)にある 効果的問題発見5つのポイント の一つである‟分けて考える”を応用した問題の絞込みです。(効果的問題発見5つのポイントの内容は実践塾で学ぶことが出来ます)

4)課題の解決;第1ステージ ‟課題解決型”5S

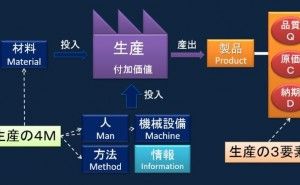

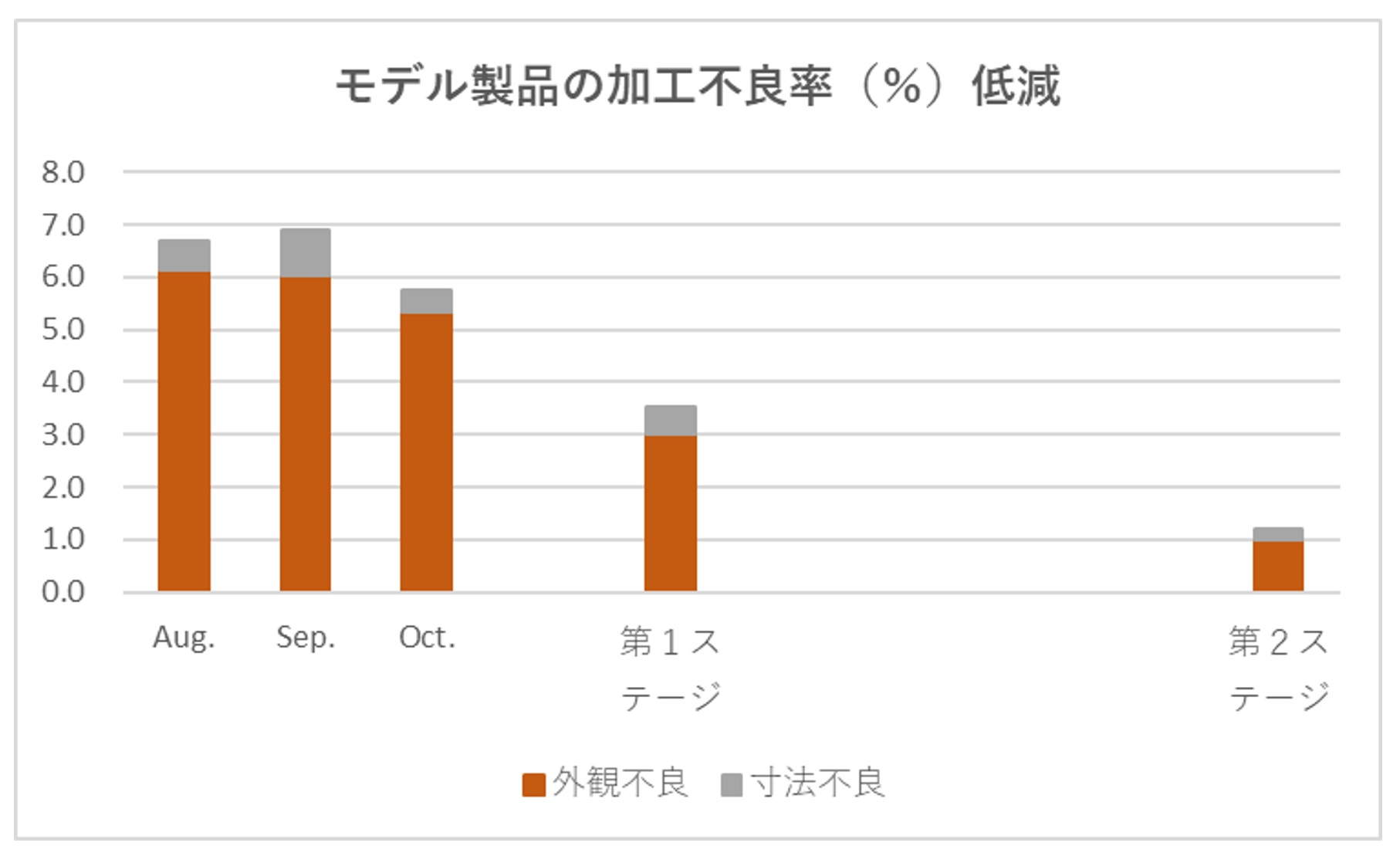

5Sを効果的に使って品質問題を解決するには 効果的問題解決5つのポイント の一つである‟ベスト・コンディション”を応用しました。4つのM(Material材料、Machine機械、Man作業者、Method方法)の全てがベストな状態ならば不良は発生しません。不良(外観不良)が発生しているのは4つのMがベストな状態にないからです。この当り前のことが出来ていないことが多いのです。第1フェーズは、この当たり前のことを徹底させることにして、今の作業者1人4台持ち作業をモデル製品に関しては専属の作業者1人1台持ちとし、リーダー・品質担当・メンテナンス担当が協力し、<アリの目>で見て、4つのM(加工用鋼材、機械・加工工具、作業者の技能、外観検査の基準と検査方法)をベストな状態にして作業をしました。その結果バラツイテいた品質が安定し、5~6%あった外観不良を3%程度まで減らすことができました。(下図)

5)課題の解決;第2ステージ ‟<1ランク上の>5S”

しかし、なかなか3%以下にすることが出来ずDr. Practiceのアドバイスを受けることにしました。Dr. Practiceから、外観不良にはいろんなタイプがあってそれぞれ発生原因が違うはずだから、外観不良を細か...