デジタル技術で現場リーダーの身近な課題を解決

高崎ものづくり技術研究所 濱田 金男氏

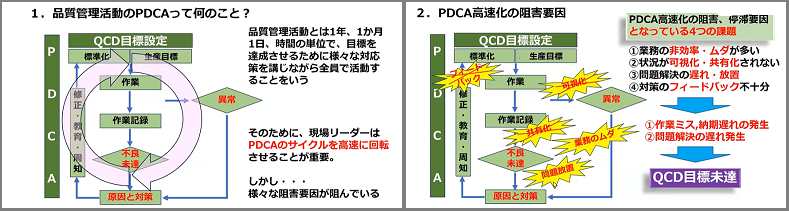

品質管理活動のPDCAって何のこと?

昨今、業務課題を素早く解決に導く手法としてIT化とデジタル化は必須といわれているが「進め方が分からない」、「大規模なシステムや機器導入は多額の投資とリスクが伴うのでは」といった声も多い。そこで、今回は現場リーダーの身近な課題を解決することに絞り、PDCAサイクルの高速化を目的としたITやAIの活用方法などを交え、製造業のリーダーが取り組むべきDX推進上で起こり得る「業務の非効率・ムダの多さ」や「状況の可視化や共有化がされない」など、4つの課題と解決策を解説し、明日から取り組み可能なDX推進のポイントについて紹介する。

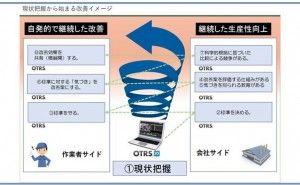

品質管理活動は、1年、1ケ月、1日、時間単位で、全員が目標達成のために様々な対策を講じながら進めていく。そのためには、現場リーダーがPDCAサイクルを高速に回転させる必要があるが、そこにはいくつもの阻害要因が潜んでいる。その要因として1.業務の非効率・ムダが多い2.状況が可視化・共有化されない3.問題解決の遅れ・放置4.対策のフィードバックが不十分といった4つが挙げられ、その結果、作業ミスや納期の遅れ、問題解決の遅れを招き、目標達成も未達となってしまう。たとえば、問題の対策がされずに放置されていると、PDCAの回転も止まってしまう。このような例は多く見受けられるが、なぜ、これら課題が対策されないのだろうか。

ここではまず、リーダーの役割・マインドセットの重要性について考えたい。重要なものとして、1.デジタル技術の理解と活用2.データに基づく意思決定3.部下への教育・技術伝承4.変化を恐れずに改善を続けるリーダーシップ、の4つが求められ、この中でもAI活用やIoTデータ共有システム、教育システムといったデータとデジタル技術の活用は必須となる。以下、デジタル技術を使った方策を課題別に探っていきたい。

業務の非効率・ムダ

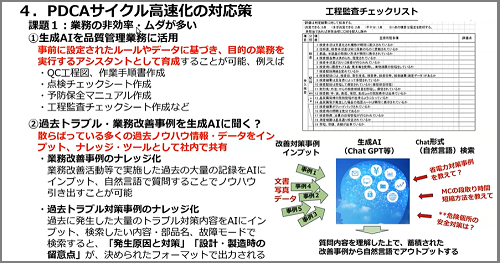

まずは、生成AIを品質管理業務に取り入れることを推奨する。これは、事前に設定されたルールやデータに基づき、目的の業務を実行するアシスタントとしてAIを育成するもので、たとえば、QC工程図作業手順書や予防保全マニュアル、工程監査チェックシート作成など、品質管理ツールを簡単に作成することが可能だ。次に、過去トラブルや業務改善事例といった過去のノウハウなどのデータをインプットし、ナレッジツールとして社内で共有したい。

業務改善のナレッジ化は、蓄積された過去の大量な記録について、自然言語で質問することでノウハウを引き出し、共有することが可能となる。次に、過去トラブル対策事例のナレッジ化だが、これも同じく、過去に発生した大量のトラブル対策内容の中から、内容や部品名、故障モードなどの言語で検索することで、発生原因と対策や設計製造時の留意点などが決められたフォーマットで出力される。これは、個別の問題が一般化された知識文書として出力されるため、未然・防止のヒントとなり、水平展開も可能となる。また、同じ問題が二度と起こらないよう、対策に必要な情報をキーワード検索で引き出すことができる。

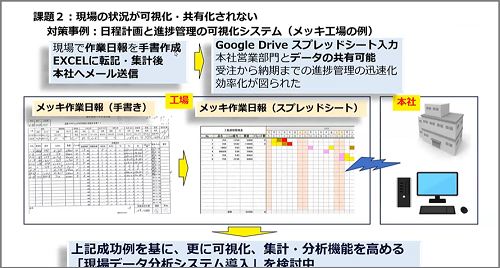

状況が可視化・共有化されない

ここでは、日程計画と進捗管理の可視化システム構築の事例を取り上げる。これまで、現場で作成した手書き日報を、エクセルに転記して集計後、本社へメールで送信していたが、入力をグーグルドライブのスプレッドシートに変更し、本社営業部とデータの共有を行なった。実際、工場と本社は距離的に離れていたため、工場の状況が見えにくいといった課題があったが、対策後は受注から納期までの進捗管理の迅速化や効率化が図られるようになった。現在は、成功事例を基に、さらに可視化集計分析機能を高めるための現場データ分析システムの導入を検討している。まさにスモールスタートの成功事例となった。

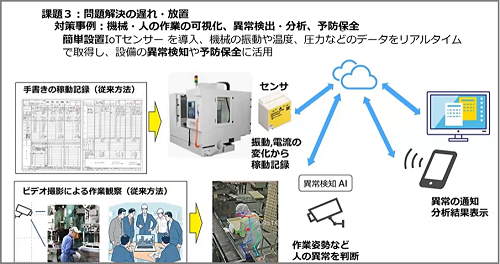

問題解決の遅れ・放置

対策として、機械・人の作業の可視化や異常検出分析、予防保全などを行う。まず、機械の場合は、簡単に設置可能なIoTセンサーを導入し、機械の振動や温度、圧力などのデータをリアルタイムで取得して、設備の異常検知や予防保全に活用するというもの。今までは手書きの記録が使われていたが、センサーを使うことで簡単に機械の稼働状況が把握できるようになった。さらに、異常の通知や分析の結果が表示されることで、機械の予防保全に繋げることができた。

次に人の作業の場合、従来は作業をビデオで撮影し、有識者が作業内容を観察、分析しながら改善を進めてきたが、これに異常検知とAIのシステムを導入することで、作業姿勢など、人の異常を判断し、ミス防止対策に繋げることが可能となった。

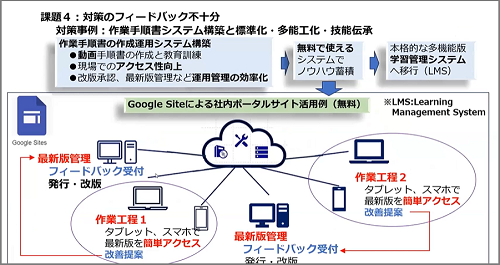

対策のフィードバックが不十分

ここでは、作業手順書システム構築と標準化、多能工化、技能伝承を行った。まず、作業手順書の作成運用システム構築を目的に、動画手順書の作成と教育訓練現場でのアクセス性向上、改版承認、最新版管理などの運用管理の効率化を行った。ここでは、無料システムを使い、ノウハウの蓄積に努めてもらった。内容としては、グーグルサイトの無料社内ポータルサイトを利用。作業工程の中で簡単に、作業手順書へアクセスでき、改善提案に対してもフィードバックを受け付け、改版発行や最新版の管理が可能となった。将来的には本格的な多機能版の学習管理システム・LMS(Learning・Management・System)を導入し、多能工化や技能検証などに活用することも可能になる。

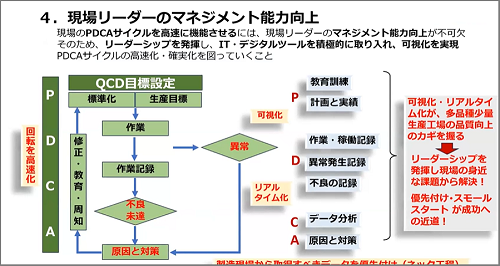

現場リーダーのマネジメント能力の向上

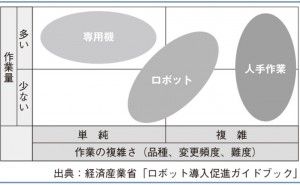

現場のPDCAサイクルを高速化するためには、リーダーのマネジメント能力向上が不可欠となる。そのためには、リーダーシップを発揮し、IT・デジタルツールを積極的に取り入れて可視化を実現し、PDCAサイクルの高速化と確実化を図っていくことが必要となる。つまり、可視化・リアルタイム化が、多品種少量生産工場における品質向上の鍵を握っているため、リーダーシップを発揮し、現場の身近な課題から解決を図っていくことが求められる。

そのためには、優先付けとスモールスタートが成功への近道となるため、PDCAそれぞれの状態を可視化する、あるいはリアルタイム化することが必要だ。それには、ネックとなっている現場の情報を優先付けし、取得することで停滞、止まっているPDCAの阻害要因が取り除かれ、回転を高速化することが可能となる。このように進めることで、品質向上と生産性向上を図り、QCDの目標を達成することが実現できると考えている。

【アーカイブ動画のご案内】

こちらでもご紹介している「ものづくり現場DX Day」のアーカイブ動画をご覧いただけます。

内容の詳細はこちらから、ご確認ください。