高速化で得られるメリットやAIが担う新たな可能性とは

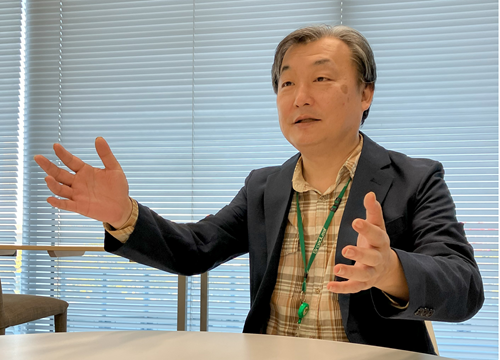

OTRSの作業分析をAIが代わりに行うことで、圧倒的な時間短縮を実現した「OTRS+AI」。製造現場を中心に普及が進んでいるが近年は、シリーズ自体が農業や林業など、今までIEや改善を行っていない業種にまで広がっている。今回は、株式会社ブロードリーフ(東京都品川区・代表取締役社長:大山 堅司氏)OTRSエバンジェリストの大岡明氏に、AIを活用したPDCAサイクルの高速化で得られるメリットのほか、AIが担う新たな可能性などについて聞いた。聞き手はものづくりドットコム編集部。

【PR】

OTRS+AI:AIを業務に生かす実践法

編集部:改善活動を進めるに当たり、OTRS+AIが見据える新たな可能性についてうかがいたい。

大岡:ソフトウェアを何十年も扱ってきた上で、改善活動は実行しないと意味がないと考えている。どんなに素晴らしい分析や現地調査、レポートを作ったとしても、結果が出なければ単なるムダで終わってしまう。様々な顧客と話をする中、早期に実行フェーズに移ることが、より良い改善活動に不可欠であることが分かった。分析を速く終わらせ、実行に移し、得られた結果を基にフィードバックを行うなど、早期にPDCAを回すことが求められる。たとえば、現場におけるボトルネックの解消法を考えることを改善目的とした場合、まず、大きな枠組みでいうと、レイアウトの変更がある。小さなところでは従来、片手で作業していた動作を両手に替えてみるなど、いくつかの層に分けたあと、これら層に対して様々な案を挙げてみる。続いて、その案に対し、Productivity(生産性)やQuality(品質)、Delivery(配送)など、PQCDSME[1]に沿って出した案の中から、実効性が一番高いものを見付け出し、実行に移ることが望ましい。

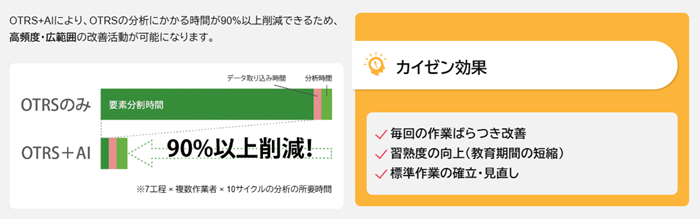

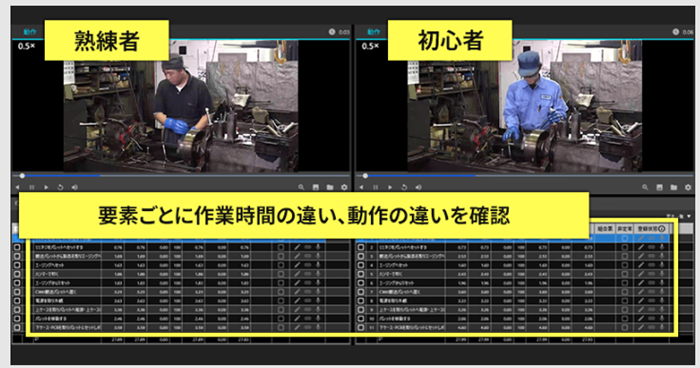

昨今、AIが出てきたことで一番変わったことがPDCAでいう、現状を分析して実行に移るまでのPの部分であり、かなり効率良く回るということが、先行事例からも分かっている。つまり、これからの改善活動というのは、このPの部分が重要で、非常に工数に掛かっていた時間が短くなり、負荷も減るため、PDCAサイクルの高速化が可能となる。OTRS+AIだと、分析時間が9割ほど短くなったという事例もあり、さらにPにかかる負担が減ると考えられる。このようなことからも、実行に数多くの実行が促せるようになることが、これからの改善だと思う。

また、もう一つの尺度があって、たとえば「Japan as Number One」といわれた1980年ごろを振り返ると、大量生産とそれを効率に促すための自動化が進んでいた。その時、確かに人間が従来やっていた溶接や組み立てを機械に任せたところ、生産性が格段に上がったが一方で、弊害として、機械は自分では速くならないという特性があることが分かった。

【写真説明】OTRS+AIが見据える新たな可能性について話す大岡氏

従来、人の仕事というのは改善を進めることで、それまで10分掛かっていた仕事が8分となり、8分からさらに6分にまでといった具合に短縮されていったが、機械は立ち上がりに5分掛かったとすると、何も手を加えなければ5分のままだ。そうなってくると、全体最適を考えた時、他のセクションが速くなれば生産性が上がるのかといったら、そんなことはなく、ボトルネックの解消、ステーション間の協調がなければ意味がない。その意味でも機械化やAI化を進めると一見、速くなって良かったようにみえるが、そこに何の工夫もされなければ、そこで終わってしまう。一つ事例を挙げると、機械で高効率化したラインの横で、わざわざ人間が同じ作業を行っている自動車工場がある。理由は、機械が5分で行っている仕事を人間が行うと、10分掛かるかもしれないが、人間はその10分の仕事から工夫を凝らして、さらに良く、より品質が上げることができるのではないかという仮定の下、改善を進めている。その結果、10分が8分に、やがて8分が6分となり、人間の方が速く、仕事ができるようになったため、現在は機械の調整を行っているという。このように、創意や工夫という部分ではまだ、機械が自動的に判断して行う時代になっていないため、これからは、先ほど話した例のように、AIによって簡略化され、PDCAが多く回るようになることで、人間の創意工夫に当てる時間は確実に増えるとみており、このような改善を促せるシステムとしても、OTRS+AIは非常に有効と考えている。

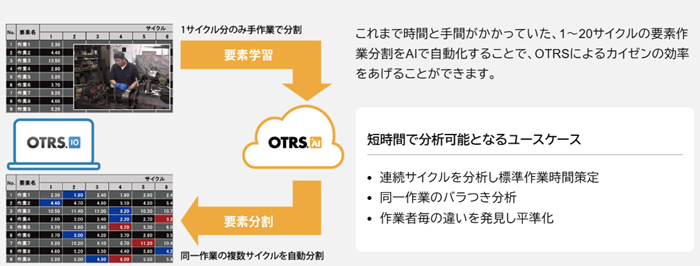

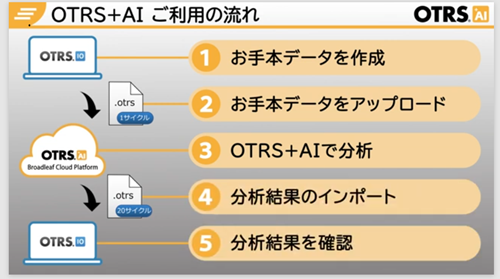

【図説明】OTRS+AI利用の流れ

【図説明】OTRS+AIの導入効果

デジタルと現実世界:今後は企業の垣根を越えた融合が重要に

機械や自動車製造など、製造業全般にいえることだが、生産ロットサイズが小さくなっている。以前は1ロット1万個で製造している間に習熟効果が表れて、効率も上がるといった流れだったが今では、1ロットが100個など、小ロット生産になっているため、100個作っている間に速くなったとしても、結果は微々たるものになってしまう。また、その100個のために改善活動を進めることも現実的ではない。そうすると、製造に入る一つ前の工程、要は設計や開発といった生産準備のところで、あらかじめ改善を1周回し、標準時間を正確に作っておく必要が出てくる。その時には現場で改善を行うよりもスピーディーかつ、根拠を持った改善ができないと、間違った標準時間で製造指示が下りてしまう。そうなると、営業は標準時間に基づき、見積もり作成や納期回答を行っているため、バッファにバッファを重ねた緩い標準時間となってしまう。また、正確な標準時間がないと生産性の計算ができない上、何より顧客納期や金額的な約束を間違う可能性も出てくる。

このようなことから、試作段階においても標準動作や標準作業を決めておけば、量産に入った段階で、洗練された動き(量産垂直立ち上げ)が指示できる。そうすると、事後の改善を進めるより、始めからそれを前提としたレイアウトづくりや作業者の配置ができるため、より良い改善が可能となる。要は、実行を重ねていく従来型の改善の部分をデジタルシミュレーター、あるいはデジタルツインを使い、サイバー空間で改善を進めるといったことにつなぐこともできる。当社もOTRS+AI同様、製造シミュレーターを取り扱っているが、シミュレーターで起こしたバーチャルの動きを試作段階で人間が実行し、人間が実行したものをOTRS+AIで分析、さらにバーチャルシミュレーターの精度を上げるためにフィードバックする事が可能で、このような使い方はすでに始まっている。

【図説明】試作段階においても標準動作や標準作業の策定は大切

編集部:そういう意味では、現場における三現主義の中にシミュレーターが入っていると。

大岡:三現主義の「現地」、「現物」、「現実」の現実は、フィジカルだけを指しているものではないと考えている。バーチャルリアリティ(仮想現実)は仮想なのかという話をよく質問されるが、例えばVRゴーグルを付け、きれいな風景を見た時「きれいだな」と感じるが、それは仮想現実ではなく、自身の目と耳できれいな景色を体感しているため、私の目からすると現実と変わらない。これは耳にしても同じでつまり、それは現実であると。このようなことからも、サイバー空間まで含め三現主義の範囲がとても広がった。では、そのサイバー空間の現実をどのように現実世界に持ってくるのか、あるいは現実世界の話を、いかにサイバー空間に持って行くのか。このフィードバックのループが何より大事になってくると考えている。また、OTRS+AIやバーチャルシミュレーターに限らず、これからの三現主義は、人間が知覚できるものすべてが現実だという認識になるのではないだろうか。

以前の鈴木崇司氏(ものづくりドットコム専門家)との対談の中で「OTRSは三現主義を支援す...