製造メーカーG社は製品品質の保証を最終分析結果にて行っていましたが、分析結果を待っての出荷となる為、 生産計画が組みにくい問題点を抱えていました。最終検査外れとなる割合は検査ロットの0.5%でありこれらは廃棄処分になっていました。

◆ 現状把握

対象製品は200ロット/月の生産で、1%をセーフティストックとして余分に生産しています。最終分析では製品性能を決めるa成分の分析を行っていました。最終検査で規定値(管理限界では無くG社の自主スペック)外れの製品は廃棄処理を行います。最終製品は他品種へ転用は可能だがリサイクル不可です。中間製品でも成分aの分析は可能で、費用も安いのですが、a成分濃度が最終分析値と異なります。

◆要因解析

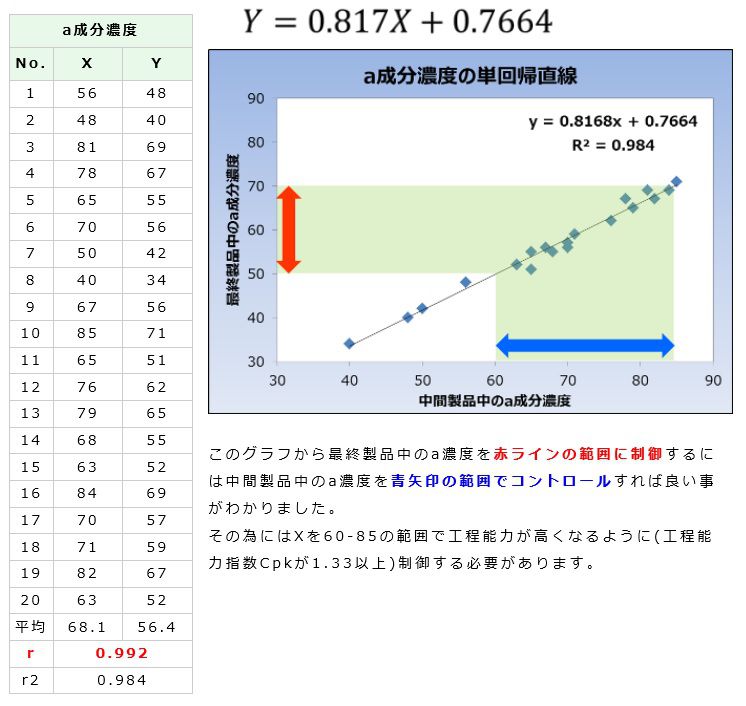

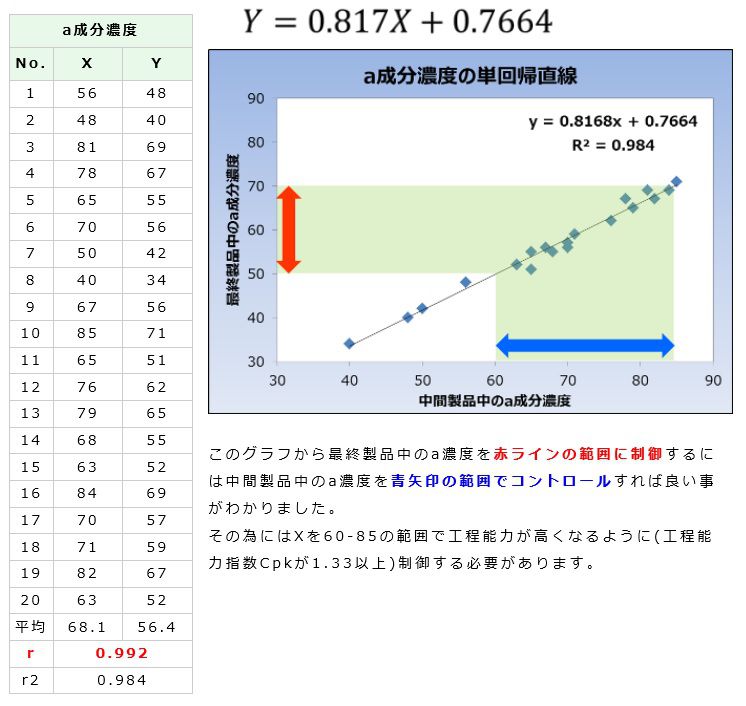

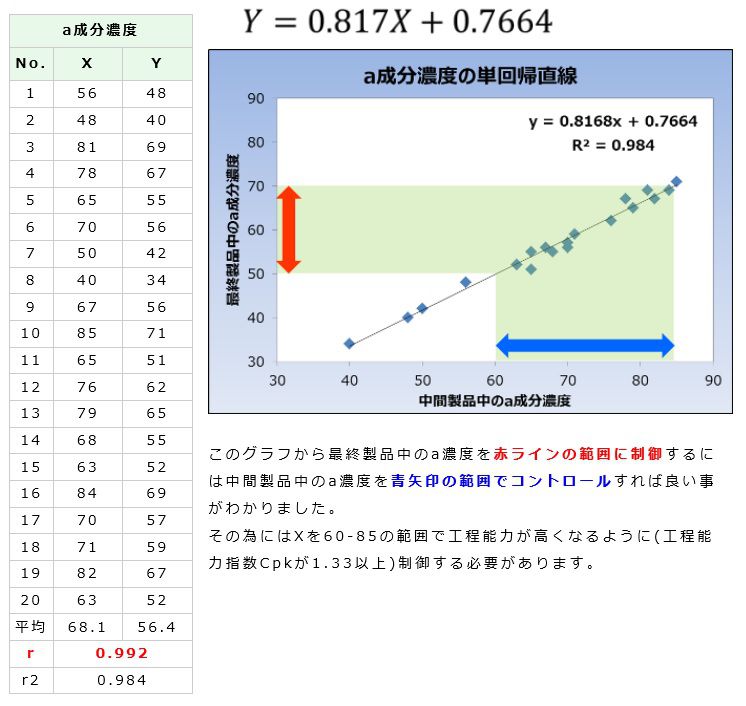

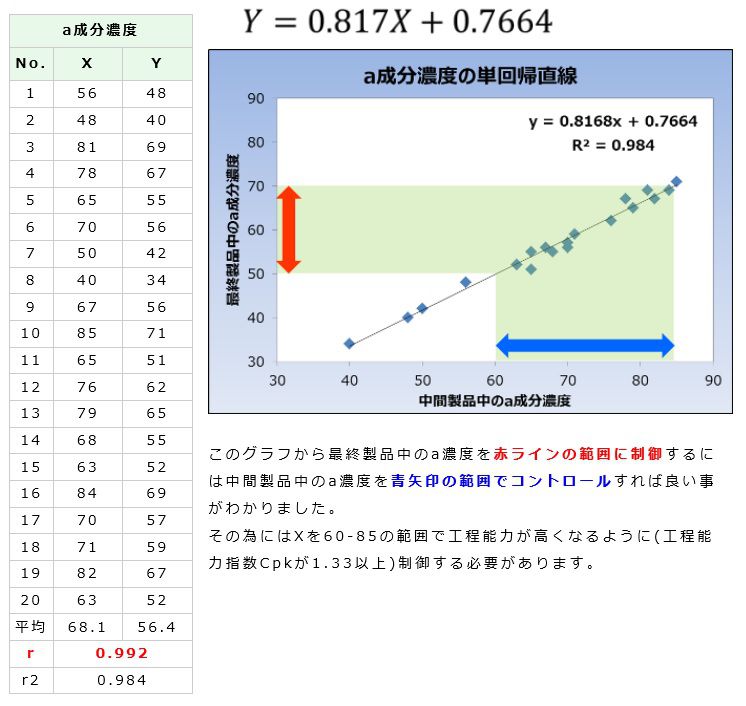

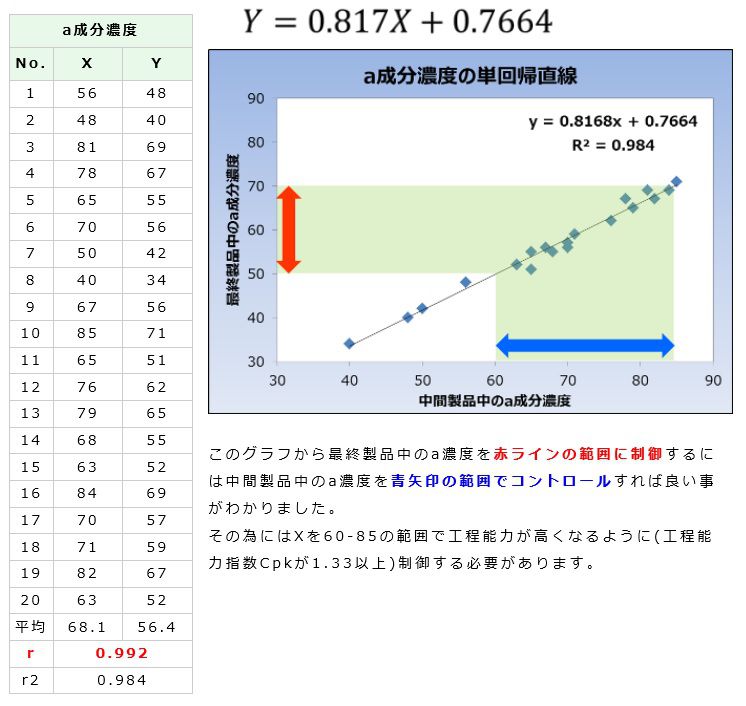

中間製品の段階で最終品の良し悪し判断が出来ないのか、中間製品と最終製品のa成分の相関関係を調査しました。すると中間製品Xと最終製品Y中のa成分濃度値は一致しないのですが、高い相関関係が見られました。相関係数も0.992と高く、決定係数r2も、0.984となりYはXで約98%が説明出来る事が判明しました。

回帰式は下の様になり、最終製品のa成分濃度Yは中間製品での成分濃度Xにより制御出来る事がわかりました。下図.回帰式とグラフ参照。

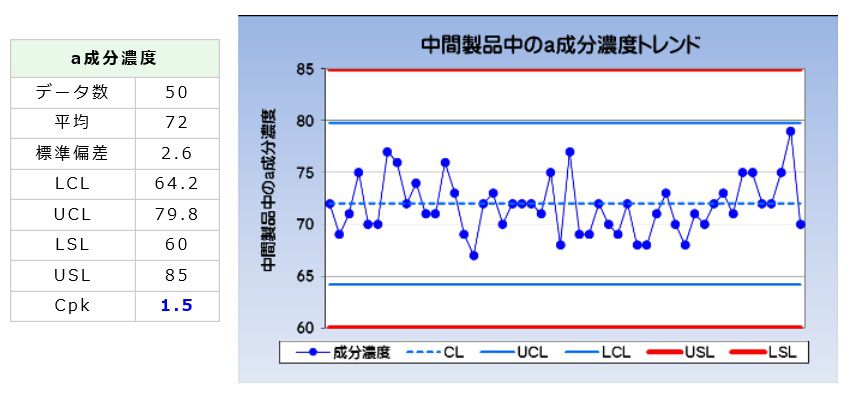

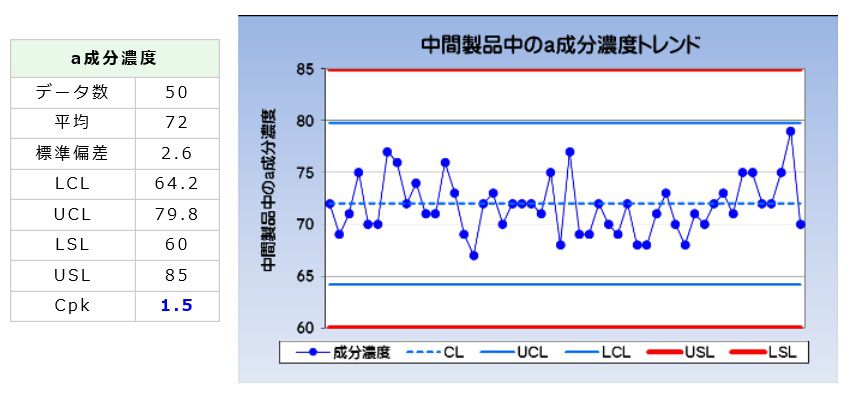

このグラフから最終製品中のa濃度を赤ラインの範囲に制御するには中間製品中のa濃度を青矢印の範囲でコントロールすれば良い事がわかりました。その為にはXを、60-85の範囲で工程能力が高くなるように(工程能力指数Cpkが1.33以上)制御する必要があります。

◆ 対策立案・実施

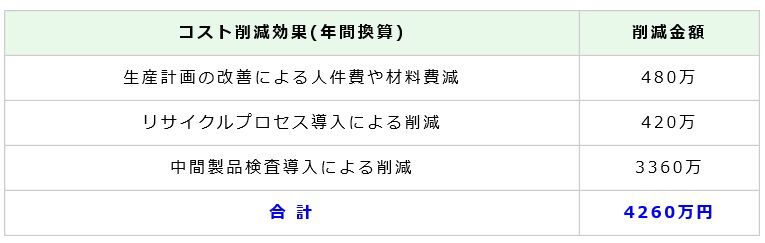

中間製品の分析を行いその値で最終分析での合否を予測し、外れたロットはリサイクルプロセスに回すこととしました。 中間製品分にa成分濃度の内部スペックを設け、その中にXが充分収まる様な新しい管理手順を制定しました。これらの変更により次のような効果が期待出来ます。

1.中間工程で判断出来るため生産計画に余裕が生まれムダな在庫を減らすことが出来る

2.中間検査でNGのロットはリサイクルプロセスに回せる様になるので廃棄ロットが無くなる

3.中間検査でa成分を精度高く推測出来る様になれば最終製品で保証する必要が無くなる

4.中間製品の検査が最終製品よりも低コスト(五分の一)で実施出来る

2のリサイクルプロセスを活用する事で廃棄コストを70%削減できます。 また4で中間製品検査で管理幅ギリギリのものは最終検査も行い合否を確認する事とし、中間検査と最終検査の割合を9:1と見積もりました。

◆ 効果確認

...