1.ドイツ系電器メーカー

トヨタ生産方式が有名になり出した頃、筆者はシンガポールで技術協力の専門家として多くの会社の指導に当っていました。当時は多くの企業が、やれカンバン方式だ、やれジャスト・イン・タイムだ、と一足飛びに高いレベルを目指して、トヨタ生産方式の本質を知らずに外から見えるところだけを真似し、失敗を繰り返していました。

筆者はセミナーで「トヨタ生産方式の本質は徹底したムダ排除で、それも一気にジャンプするのではなく、現状レベルから一つひとつステップ・バイ・ステップでムダを省いていくことだ」と、失敗しない応用に仕方について繰り返し強調したものです。

受講者の中にセンスのいいシンガポール人幹部がいたので、その会社をモデル企業としてトヨタ生産方式の応用に取り組みました。ドイツ系の電器メーカーであり、色々とあるムダの中で、まず品質不良のムダ削減に取り組みました。品質不良が減って生産が安定するにしたがい、工程間の仕掛りが“作業の邪魔になる”ということになり「工程間の仕掛りを半分にしよう」と繰り返し取り組みました。その結果、仕掛りがどんどん減っていくと、次は作業のムダです。

組立ラインでは多くの作業者が椅子に腰掛けて作業していました。仕掛りが減ってくると作業者の手待ちのムダが目立つようになります。この頃になると作業者にもムダ意識が芽生えてきて、手待ちを減らすため作業者間で応援し合おうということになりました。作業者間応援が始まったら、椅子が作業の邪魔になっている様子が見られたので「椅子が邪魔なようだけど…」と水を向けたら、「邪魔だから外してくれ」ということになりました。椅子がなくなったら「作業者の間をもっと詰めよう」ということになり詰めると、フロアーの一部が空きスペースとなったので、そこを休憩&コミュニケーション広場として清掃したところ、カイゼンへの意欲が一層盛り上り、ついにはトヨタ生産方式の基本である“ムダのない流れる生産”が実現したのです。

その頃、トヨタ生産方式はJust In Time Systemとして(Leanといわれる前)アメリカで成功を収めており、誇り高いドイツ企業も「ドイツでは無理だがアジアなら可能性があるかもしれない」と考えるようになり、シンガポールのこの会社にフィージビティ・スタディミッションを送り込んできたのです。そこで彼らが見たものは、紛れもない「Just In Time System」だったのです。筆者の指導をよく理解してくれたシンガポール人マネージャーは、トヨタ生産方式を頭に描きながら、その本質であるムダ取りに対し、現場とコミュニケーションを取りつつ、一つずつ取り組んでいき、2年間でJust In Time Systemを作り上げていたのです。

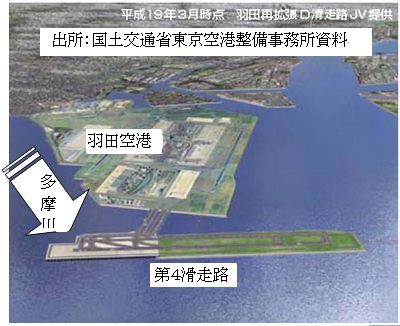

2.羽田第4滑走路

話は日本に戻して、羽田の国際空港化の要である第4滑走路(多摩川の河口に位置する部分は川の流れを阻害しないよう鋼構造桟橋方式)建設に関わる超大型で大量の鋼構造物加工の工期遅れ解消の事例です。今までに経験したことのない桁外れの規模の加工に、まず必要なのは溶接工の確保と溶接品質の向上でした。必死の努力で、間もなくこの固有技術上の対策の効果が出てきましたが、全体の進捗は思わしくなく、工期遅れ解消が急務となってきました。

話は日本に戻して、羽田の国際空港化の要である第4滑走路(多摩川の河口に位置する部分は川の流れを阻害しないよう鋼構造桟橋方式)建設に関わる超大型で大量の鋼構造物加工の工期遅れ解消の事例です。今までに経験したことのない桁外れの規模の加工に、まず必要なのは溶接工の確保と溶接品質の向上でした。必死の努力で、間もなくこの固有技術上の対策の効果が出てきましたが、全体の進捗は思わしくなく、工期遅れ解消が急務となってきました。

そこで社長は筆者のグループに声を掛けてきたのです。直ぐ現地に飛んでいき現場を観察したところ、あちこちの加工工程の流れに停滞があることが分かりました。そこで「もの(部材、仕掛り)が順序良く流れるようにする」ことに全力で取り組むことにしました。その結果、3ヶ月ほどでものの見事に工期遅れを解消することができ、大いに感謝されました。この「順序良く流れる」というのは、トヨタ生産方式のムダ取りの基本の一つなのです。

3.建築用鋼構造品

さてもう一つ、ものの流し方を変...