【習熟曲線効果からみるコストダウンの着眼点 連載記事】

前回のその2に続いて解説します。今回は、自動車産業を事例として、解説を進めます。

1.自動車産業の事例

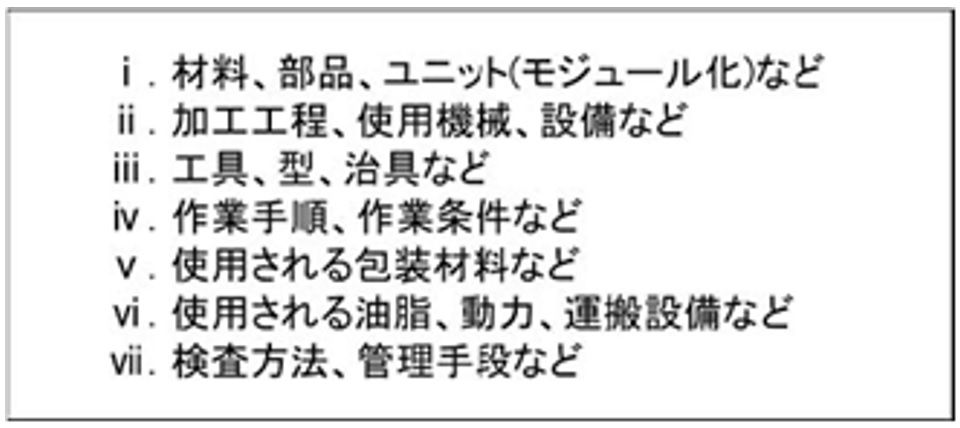

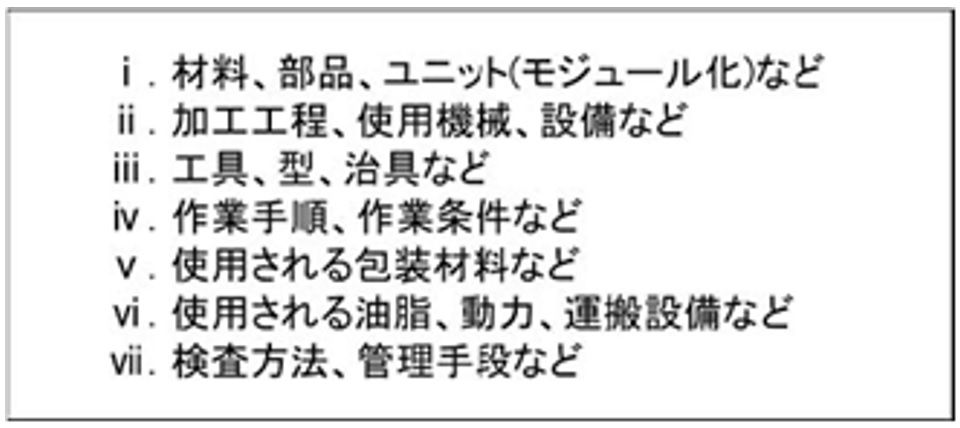

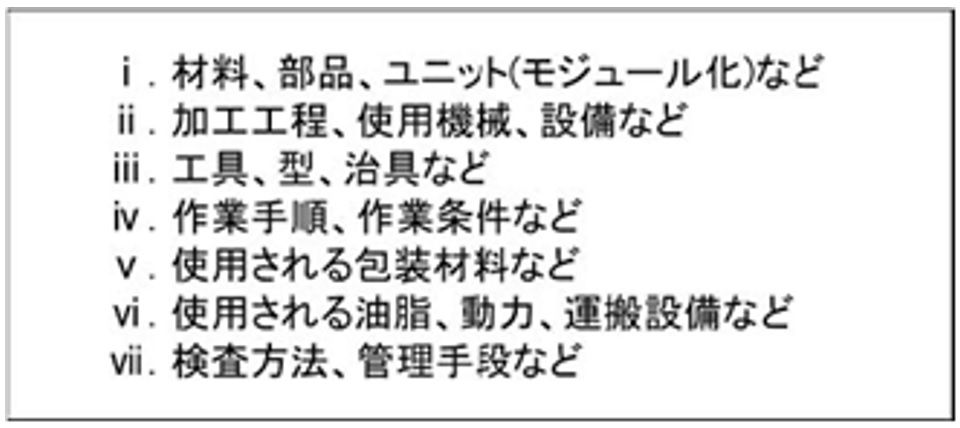

米国のT 型フォードから始まり、日本では標準化を目的としたVRP(バラエティ・リダクション・プログラム)によって部品点数を半減させ、数量の増加によるコストダウンに成功しています。そして、部品の標準化は、ユニット単位の標準化、モジュール化へと発展し、コストダウンに大きく貢献をしてきました。図1.参照。

図1. 標準化の対象

元大手メーカーの技術者OB の方々が集まった会合の中で、あるOBの方が、「日本の自動車メーカーの技術力は、衰退してきている。なぜならば、自動車メーカーのリコール車種数の多さ、台数の多さをみると明らかである。非常に残念だ。」と述べていました。

しかし、これは、部品の標準化、およびモジュール化によって、多くの車種に共通の部品やユニット、モジュールが採用された結果です。このため、一つの部品あるいはユニットの欠陥が、多くの車種に波及してしまうことになったのです。

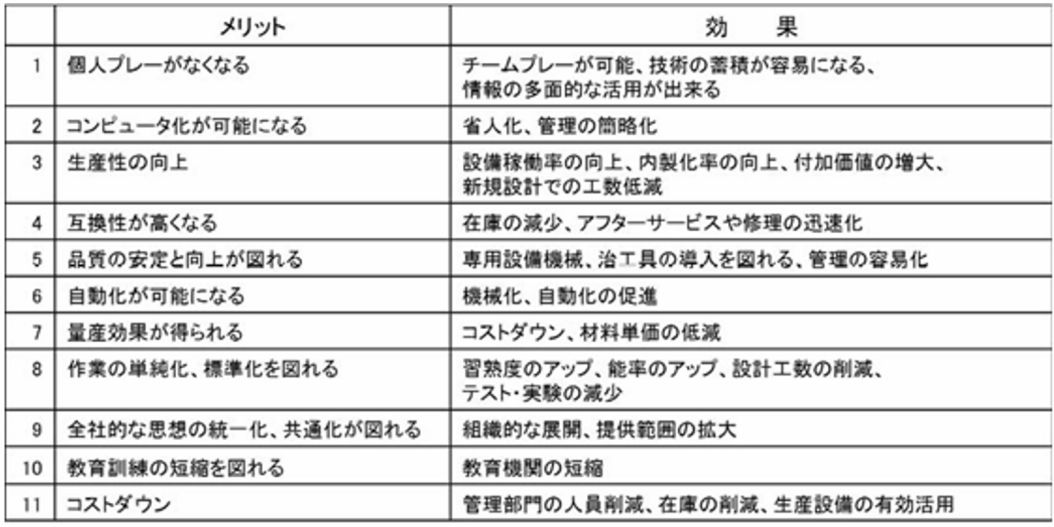

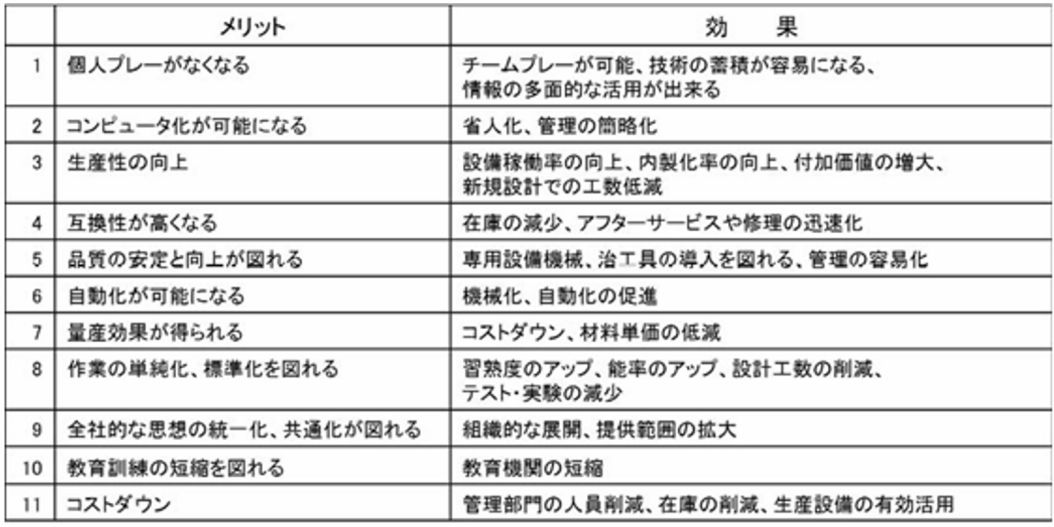

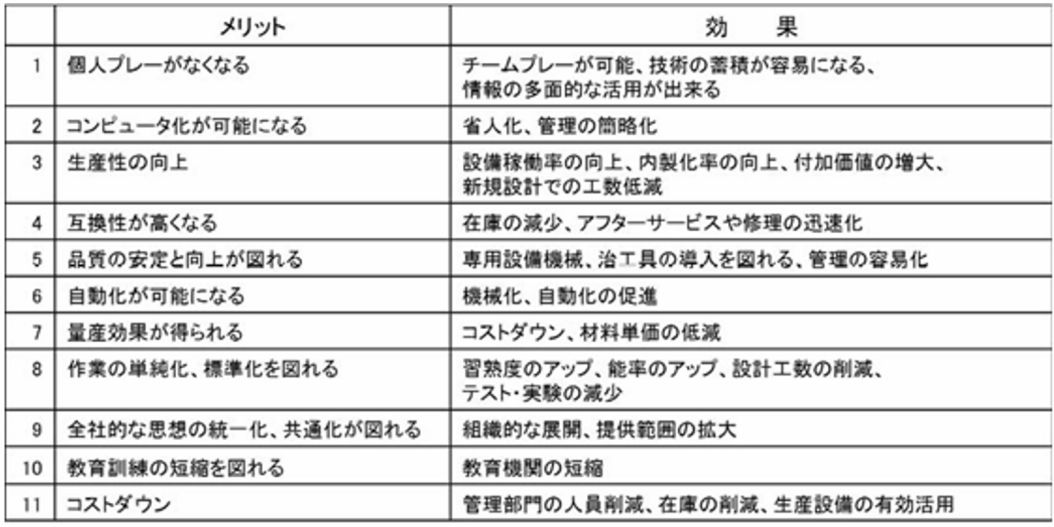

部品やユニットなどの標準化は、大きなコストダウンを生みます。これは、乗用車が、長いスパンで見ると販売価格が下がっているというコストダウン成果にあらわれています。この標準化は、自動車産業から家電産業、さらには半導体製造装置まで普及してきています。図2に標準化によるメリットと効果を掲げます。

図2.標準化のメリットと効果

2.製品設計と、コストダウンの効果

製品に要求される品質や性能は、顧客ニーズを満たせるものでなければなりません。つまり、製品の構成や構造が、品質や性能を満たせるとともに顧客の要求するコスト(最適なコスト)で達成するという条件が求められているわけです。

この要件を追求していきますと、洗練された製品を設計するためには、顧客ニーズをしっかりと数値を持って把握できるようにしておくこと、最適なコストで顧客ニーズを製品の構成や構造に変換するために、必要な「ものづくりの知識」を持っておくことが求められます。ものづくりの知識には、加工品であれば、以下のような内容を知っていることが必要になります。

◆加工について知っておくべきこと

① どのような設備機械があるのか。

② 自社ではどのような設備機械を用いているのか。

③ その設備機械はどのような詳細の加工工程があるのか。

④ その設備機械の加工限界はいくつか。

⑤ その設備機械に関するコスト情報 など

近年の三次元CADの普及は目覚ましく、図面の作成や変更、管理など非常に効率的なりました。その一方で、ものづくりに関する知識が軽視がされ、必要以上に厳しい寸法公差や精度を要求する図面を見受けます。これが、コストダウンを推進することの障害となることもあるようです。したがって、前述の標準化の中で検討しておくべきものです。

習熟曲線効果は、生産数量(経験量)を積み増していくことによって、コストダウン成果を得ようとするもので、そのために多面的な改善を整理したものです。習熟曲線効果の要因8項目は、その改善の切り口を示すものであり、さらにブレイクダウンした改善プログラムおよび改善項目を作成し、改善計画書を立案し、実施、評価していくべきです。この結果、成果としてのコストダウンを達成できることになるのではないでしょうか。

最後に「設計段階でコストの80%は決まる。」というように、コストダウンに向けての設計部門での活動の重要性を述べます。多くの企業が、設計部門での目標原価の設定やコストの作り込みを指示していますが、その実態は掛け声倒れで、ほとんど何も進んでいないケースも見受けられます。この原因には、以下のようなことが考えられます。

① 経営幹部の方や設計の責任者が、その重要性を理解していない。

② 経営幹部の方や設計の責任者が、購入品を買いたたけばよいと考えている。

③ 設計責任者が、技術を重視して、コスト...