はじめに

私は10年余り、香港を拠点に華南地区の製造現場に携わっています。具体的には日本からの各種製造仕様を受け、華南企業で製造展開する際のメーカー探し、生産効率化、品質改善などのサポートを行ってきました。ここでは委託生産先におけるPL(Product Liability, 製造物責任)の課題と対応について解説します。

委託生産におけるPLの現状

PL問題が発生した場合の責任は、サプライチェーンを構築するすべての組織が対象になり得ます。製品の設計や組み立ての欠陥で、使用者が損傷や死亡事故に至れば、社会的信頼の失墜、法的処分、そして多額な賠償による損失を被ることになります。

当方もこうしたPL問題を現地ローカルスタッフの教育や現場指導の場で、欠陥作業や賠償の事例紹介をし、PLへの認識付けを行ってきました。しかし、いまだに多くの委託先企業がPL問題への認識が希薄であり、少なからぬリスクが潜んでいるのが現状です。

委託生産先での確認・指導

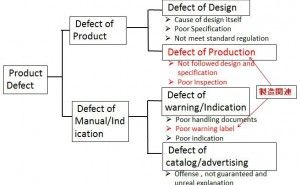

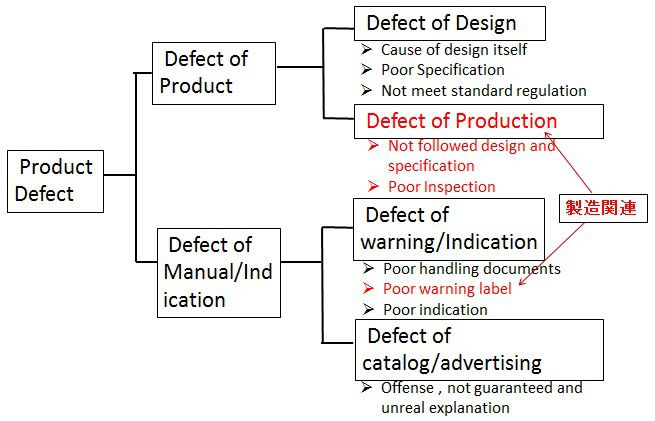

PL問題は、図のごとくそのほとんどが設計に起因しますので、多くは委託側の日本のメーカーの責任です。しかし、その製品を海外に委託生産している場合は、組み立てでもPL問題となるケースがあるため以下のような確認や指導が推奨されます。

1、設計に従っていること: 特に現地採用の部品材料を確認すべき。同等品でも要注意。電源部分、熱源、容量、性能、鍍金、バネ性、振動、摩耗などがチェックのキーワード。

2、ケーブル配線、部品固定など設計では明確でない部分: 振動、摩耗、熱源の影響有無。配線やパイプのルート、固定方法などを委託初期段階で確認。固定に使われる部品の振動や摩耗の影響、酸化や緩みなど経年劣化も要注意。

3、上記配線や部品の固定が製品の検査項目に含まれていること。

4、取扱い注意書きラベルの貼付: 所定の位置に張られていることを初期の段階で確認する。貼付位置確認が検査項目に含まれていること。

5、検査データの保管: 生産委託先の規定を確認する。

6、確認・指導内容の記録保管と共有化

図1. 製造物責任(PL)欠陥の分類

また、海外メーカーの標準製品をマイナーチェンジし、自社ブランドとして採用するケースも増えてきました。このような場合は、使用部品など設計から見直すことをお奨めしています。PL問題発生リスクとなる電源部分や回転、摩耗、熱源などは特に使用部材の性能確認が必要と考えます。

終わりに

日中関係が微妙となっている時期に...