1.見積方法と正しいコストテーブル

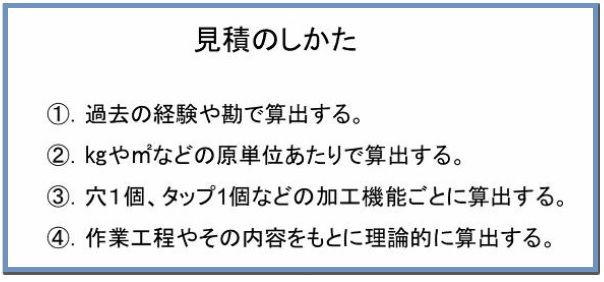

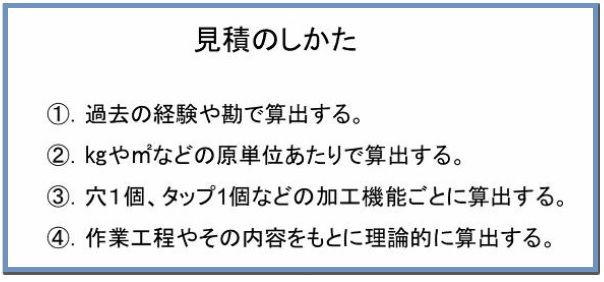

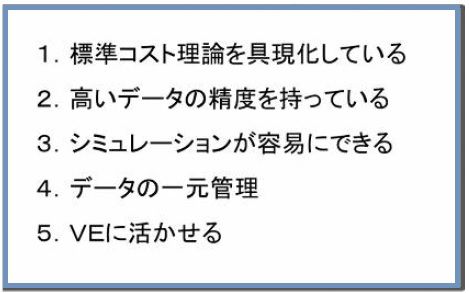

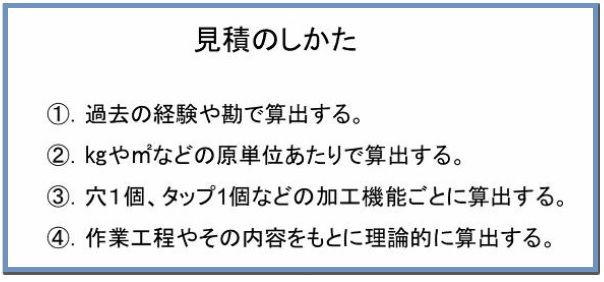

コスト基準の実態はどのようになっているでしょうか。全社的に統一したモノサシ(コスト基準)を持っていないことが多いようです。また、見積のしかたについてみると、図1のような方法が考えられます。

図1.見積方法

これらの方法の中では、④の理論的コストを算出することが、もっとも重要です。本来は、理論的コストから算出したデータをもとに②や③の算出方法の値が設定されることになるからです。そして、理論的なコスト算出の方法の一つにコストテーブルがあります。

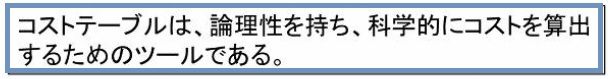

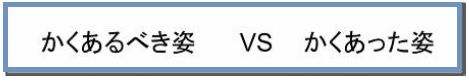

コストテーブルは、科学的・論理的なコスト基準(あるいは原価基準)を持ち、コストを算出するモノサシであり、コストダウンの着眼点をつかまえるうえでも非常に役立つものです。しかし、一方でコストテーブルは持っているがうまく活用できない、あるいは役に立たないと悩んでいる会社もあります。それは、コストテーブルについて、十分な理解ができていないことによるものです。コストテーブルでは、まず「あるべき姿」を描くことから始めます。これに対して、決算書における原価は、「あった姿」です。「あるべき姿」とは、これから発生するであろう機会損失(ムダやムダ、ロスなど)を最小にし、収益の最大化を図るための科学的な手法であり、経営管理の考え方です。

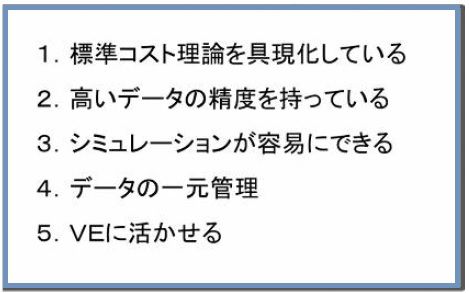

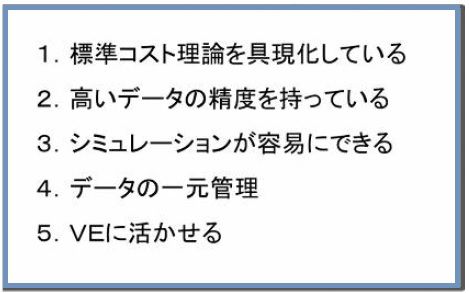

簡単な例として、設備機械の稼働率を考えてみましょう。工場での実際の稼働状況は、「かくあった姿」です。これに対して多くの企業は、目標となる稼働率を設定しているものです。これが、「かくあるべき姿」です。コストテーブルにおけるコスト基準は、この「かくあるべき姿」をもとに設定し、モノサシにして用いることです。「かくあった姿」は、現状を是認することですから、発生したムダやロスを認めてしまうことになって、コストダウンのための課題を発見することもできません。つまり、「かくあるべき姿」が、モノサシとして役に立つ正しいコストテーブルであるということです。図2は、コストテーブルを作成するときのポイントです。

図2.コストテーブル作成のポイント

そして、このコストテーブルというモノサシは、その利用目的に応じて修正をして活用することです。

2.目標原価の達成とVE

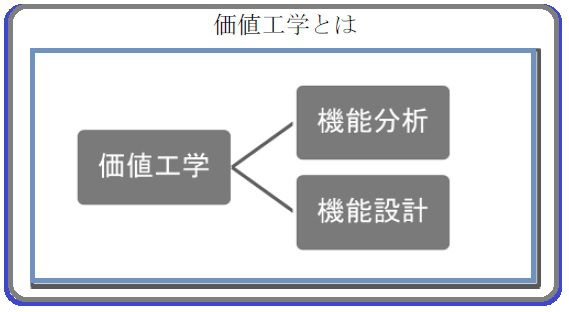

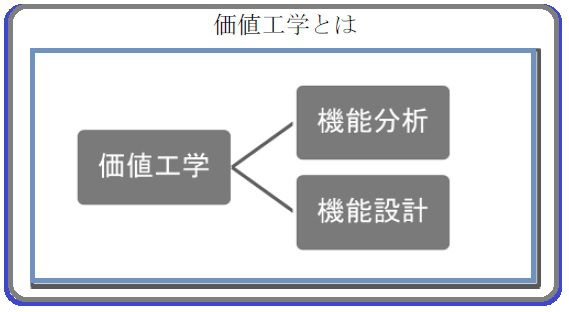

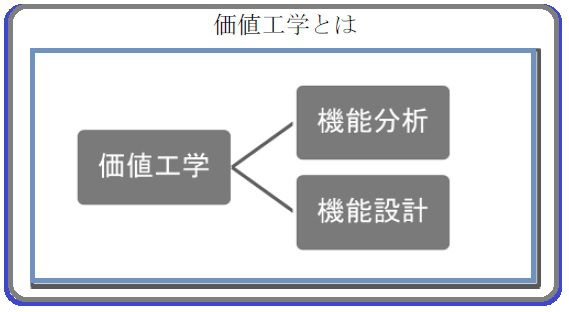

それでは、設計段階での目標原価とその達成への進め方について考えてみましょう。設計段階でのコストダウンでは、もっともよく用いられる手法にVE(バリューエンジニアリング:価値工学)があります。VEでは、顧客ニーズを製品に具現化するにあたって、製品を機能の視点から捉え、必要な機能あるいは重要な機能に重点的にコストをかけ、ムダな機能へのコストを減らすことにあります。そして、VEの進め方には、下表のように、2つのアプローチがあります。

ひとつは、設計が完了している、あるいは生産段階に入っている製品を機能面から捉えて、コストダウンを進めていく機能分析です。現品があり、現品を見ながらコストダウンのためのアイデアを検討することができます。この場合には、機能に実績コストを割り付けていくことが大半でしょう。もうひとつは、設計をするうえで、製品を機能面から捉えて、機能展開を進めながら構造や仕様などについて、最適なコストの検討を進めていく機能設計です。まだ現品があるわけでなく、機能と構造から詳細を想像しながらコストの優位性のためのアイデアを検討していくことになります。このアプローチが、機能設計です。

3.VEとコストテーブル

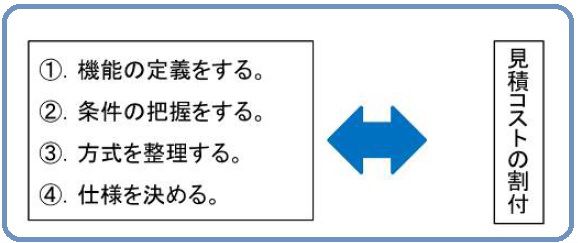

機能設計では、製品企画書に記載されている要求をもとに、図3のようなステップになります。

...