◆パッケージの標準機能だけでは管理効果は得られない

本連載では基幹業務システム導入の中でも最も専門知識を必要とされる生産管理パッケージを導入する際の留意点について解説します。本連載では、できるだけ生産管理の基礎知識のない人にも理解できるように配慮したつもりです。しかし、生産管理パッケージソフトが生産管理理論をベースに開発されていることにはかわりありません。できれば導入を主体的に担当する方だけでも生産管理理論を一通り学んでから、導入作業に入ることをお勧めします。

1.生産管理パッケージの生い立ち

生産管理パッケージは

MRP計算からはじまりました。本連載では、生産管理パッケージを用いて生産管理システムを構築する際の留意点を解説します。生産管理システムは、現場の業務運営と密接に絡むため、導入作業に失敗すると業務そのものが回らなくなる怖れがあります。また、パッケージの機能を理解するには、生産管理理論の勉強が必要です。そのため、生産管理システムの導入作業は、基幹業務システム導入の中でも最も難易度が高いといわれています。

最初に市販された生産管理パッケージシステムは、IBMが約40年前にリリースしたMRP生産管理パッケージ「COPICS(Communications Oriented Production Information and Control System」だといわれています。COPICSの登場以来、様々なベンダーから数多くの生産管理パッケージが市販されてきました。独立のパッケージとしてではなく、ERPパッケージの生産管理モジュールとして提供されたものもあります。

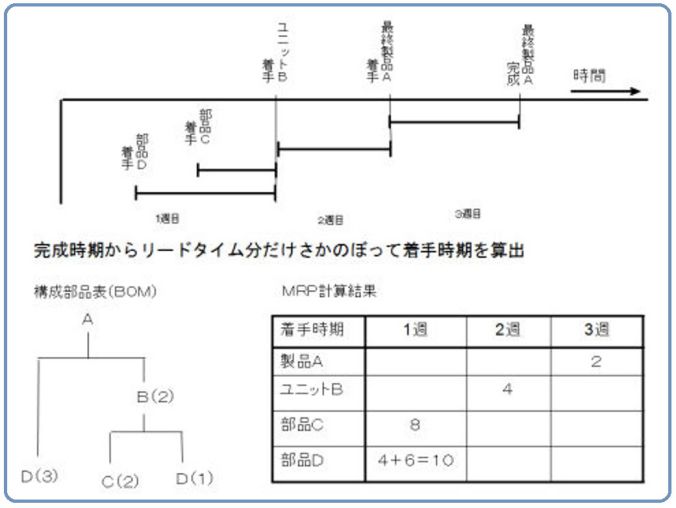

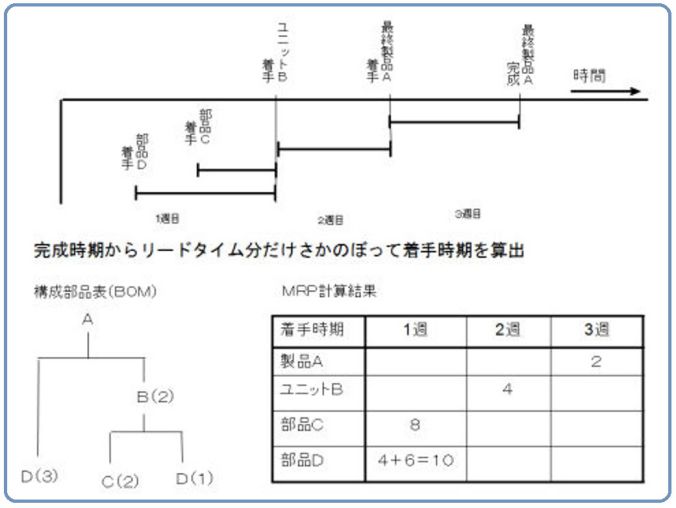

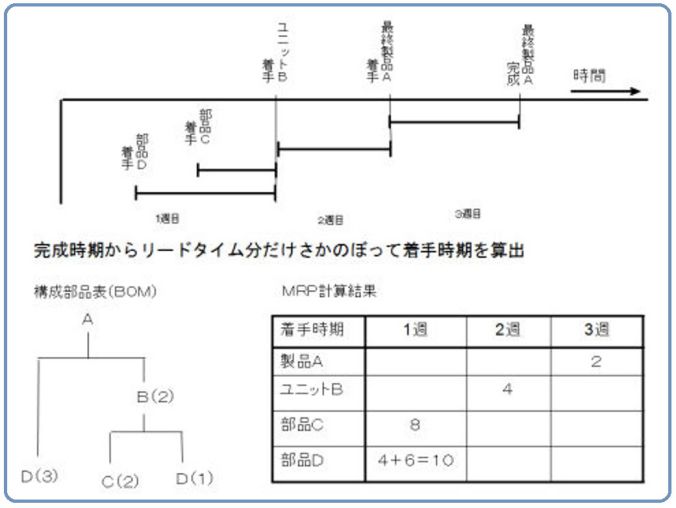

こうした生産管理パッケージの大半は、MRP(Material Requirements Planning:資材所要量計画)という生産管理手法をベースに作られています。一般的な生産管理システムでは、構成部品表(BOM:Bill Of Material)を使って部品展開することで製品を構成する部品の必要数量を算出します。MRPシステムは、部品展開の際に数量だけでなく各構成部品の手配時期も含めて展開計算をすることを特徴としています(図1)。MRPの展開計算がうまく機能すると、各製造工程が部品を使うタイミングにちょうど部品が手に入るように部品手配をすることができます。いわゆる「ジャストインタイム」の実現です。

図1 MRP計算の考え方

ジャストインタイムというと、トヨタ生産方式の「かんばんシステム」を思い浮かべる人も多いと思いますが、MRPシステムも当初から、ジャストインタイムを実現することを売りにしていました。MRPシステムによるジャストインタイムは、部材調達作業の効率化、滞留部品在庫および仕掛在庫の削減、欠品による製造工程の稼働停止抑制(安定稼働の実現)に効果があるとされてきました。そのため、構成部品数が多い組立型製品製造企業を中心に導入が進みました。

MRPの展開計算ロジック自体は、それほど複雑ではありません。ただし、実際に計算するためには構成部品表(BOM)に加えて、現在の在庫データ、各部品の調達期間(リードタイム)データや製造工程の作業時間(リードタイム)データなどの大量のデータを使った計算処理が必要となります。そのため、MRPの展開計算を手作業で実施するのは難しく、コンピュータの利用が前提となります。そのこともあって、コンピュータを使った生産管理パッケージといえばMRPをベースにしたもの、という流れが一般化しました。

COPICSはIBM製の大型汎用コンピュータ用に開発されたパッケージでしたが、その後、生産管理パッケージシステムが動くプラットフォームは国産コンピュータ、オフコン、サーバー、パソコンと広がっていきました。当初は大型汎用コンピュータでも一晩かかって計算していたMRP展開計算ですが、コンピュータの処理能力が向上したため、現在は数分で計算することができるようになりました。パッケージの基本機能は40年間変化していません。

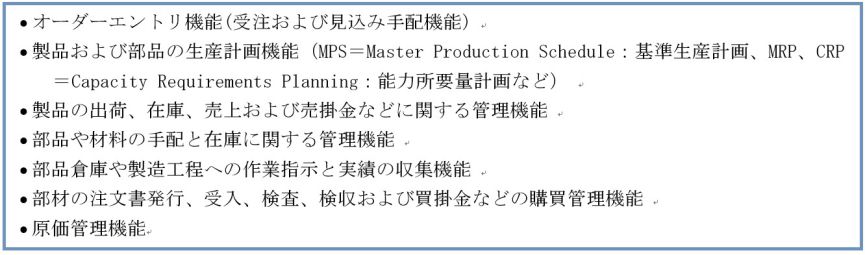

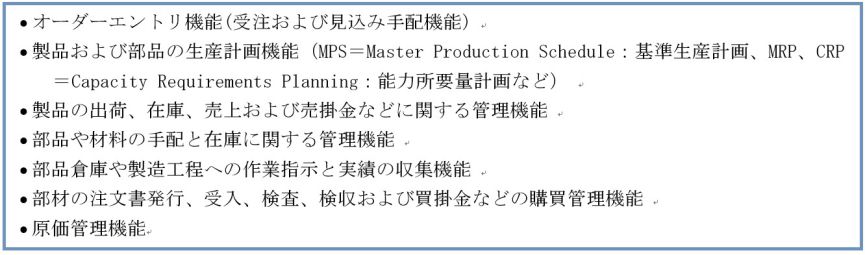

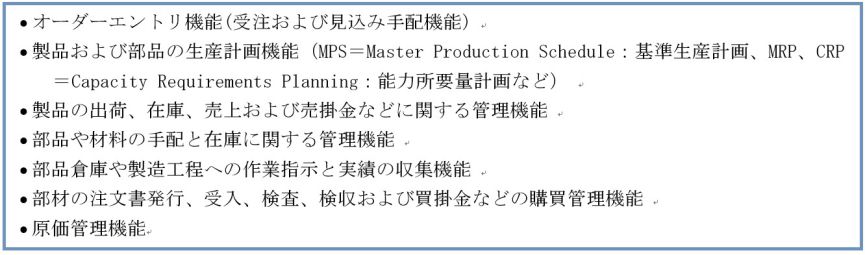

コンピュータの性能向上によりMRP計算スピードが速くなりましたが、それ以外の基本機能は当時からあまり変化していません。最新の生産管理パッケージもCOPICSも、基本的な機能項目はほとんど同じです。一般的な生産管理パッケージは、MRP展開計算を中核に次のような機能項目から構成されています。

生産管理パッケージのベンダーは、自社のシステムがあたかも最新であるかのようにPRする傾向がありますが、基本機能はここ40年間ほとんど変化していません。生産管理パッケージを導入する場合は、このことを念頭において導入検討することが重要です。

基本機能が変化していないということは、生産管理システムの導入効果や導入課題も40年前からほとんど変化していないことを意味します。先人が生産管理システム導入作業の際に苦労してきたことは、現在でも同じように課題となっています。例えば、当初からMRPシステムは運用が難しく、期待したような在庫削減効果を得にくいと指摘されてきましたが、この問題は今でも本質的には改善されていません。

「生産管理パッケージを入れても効果は期待できない」といった否定的な意見が出る要因は、このMRPシステムの問題から来ています。トヨタ生産方式の現場改善コンサルタントの中には、強固にMRP生産管理システムを否定する人がいますが、彼らの指摘もある意味、当を得ている部分があります。

ただし、トヨタ自動車はMRPを活用しています。このことに関しては、後の回でも...

本連載では基幹業務システム導入の中でも最も専門知識を必要とされる生産管理パッケージを導入する際の留意点について解説します。本連載では、できるだけ生産管理の基礎知識のない人にも理解できるように配慮したつもりです。しかし、生産管理パッケージソフトが生産管理理論をベースに開発されていることにはかわりありません。できれば導入を主体的に担当する方だけでも生産管理理論を一通り学んでから、導入作業に入ることをお勧めします。

本連載では基幹業務システム導入の中でも最も専門知識を必要とされる生産管理パッケージを導入する際の留意点について解説します。本連載では、できるだけ生産管理の基礎知識のない人にも理解できるように配慮したつもりです。しかし、生産管理パッケージソフトが生産管理理論をベースに開発されていることにはかわりありません。できれば導入を主体的に担当する方だけでも生産管理理論を一通り学んでから、導入作業に入ることをお勧めします。

本連載では基幹業務システム導入の中でも最も専門知識を必要とされる生産管理パッケージを導入する際の留意点について解説します。本連載では、できるだけ生産管理の基礎知識のない人にも理解できるように配慮したつもりです。しかし、生産管理パッケージソフトが生産管理理論をベースに開発されていることにはかわりありません。できれば導入を主体的に担当する方だけでも生産管理理論を一通り学んでから、導入作業に入ることをお勧めします。

本連載では基幹業務システム導入の中でも最も専門知識を必要とされる生産管理パッケージを導入する際の留意点について解説します。本連載では、できるだけ生産管理の基礎知識のない人にも理解できるように配慮したつもりです。しかし、生産管理パッケージソフトが生産管理理論をベースに開発されていることにはかわりありません。できれば導入を主体的に担当する方だけでも生産管理理論を一通り学んでから、導入作業に入ることをお勧めします。

本連載では基幹業務システム導入の中でも最も専門知識を必要とされる生産管理パッケージを導入する際の留意点について解説します。本連載では、できるだけ生産管理の基礎知識のない人にも理解できるように配慮したつもりです。しかし、生産管理パッケージソフトが生産管理理論をベースに開発されていることにはかわりありません。できれば導入を主体的に担当する方だけでも生産管理理論を一通り学んでから、導入作業に入ることをお勧めします。

本連載では基幹業務システム導入の中でも最も専門知識を必要とされる生産管理パッケージを導入する際の留意点について解説します。本連載では、できるだけ生産管理の基礎知識のない人にも理解できるように配慮したつもりです。しかし、生産管理パッケージソフトが生産管理理論をベースに開発されていることにはかわりありません。できれば導入を主体的に担当する方だけでも生産管理理論を一通り学んでから、導入作業に入ることをお勧めします。