1.部品展開と作業指示、これが生産管理パッケージの基本

前回のその1生産管理パッケージの生い立ちで、大半の生産管理パッケージはMRPシステムをベースにしているという解説をしました。実はこのことが、生産管理システムを導入しても期待通りの効果が上がらないとされる原因となっています。「MRPを使っているからコンピュータによる生産管理システムは役に立たない」と、主張するコンサルタントもいます。

それでは、MRPシステムの何が悪いのでしょうか。最大の問題は、MRP計算ロジックがあいまいな情報への対応を苦手としていることから来ています。

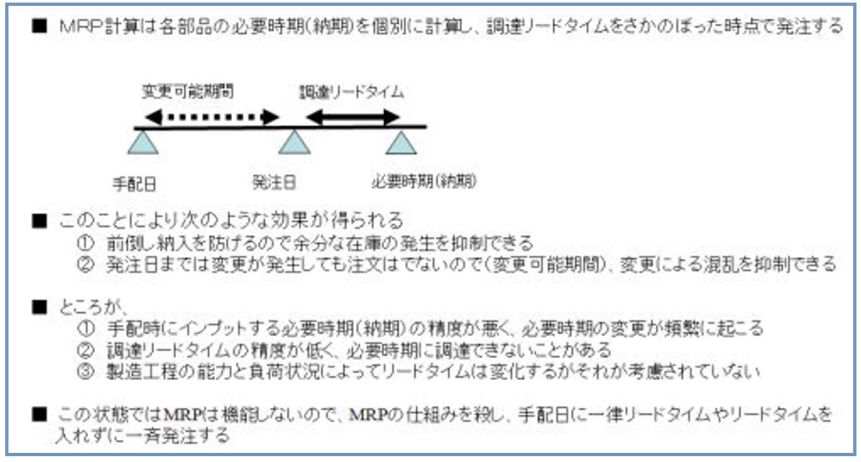

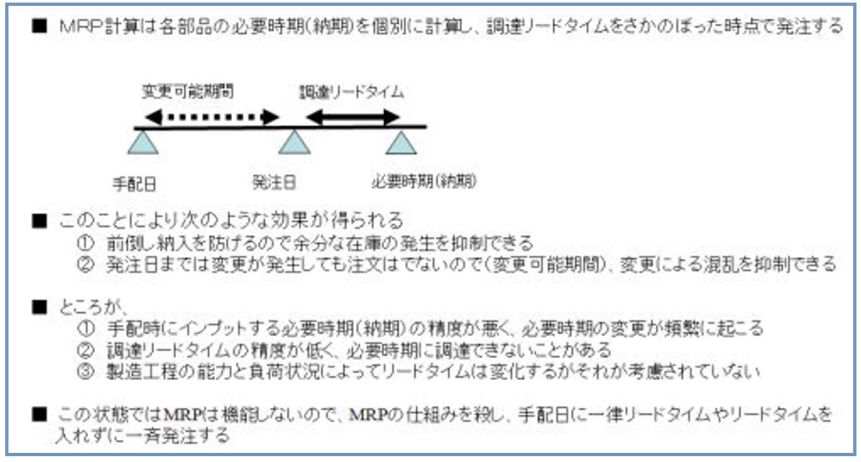

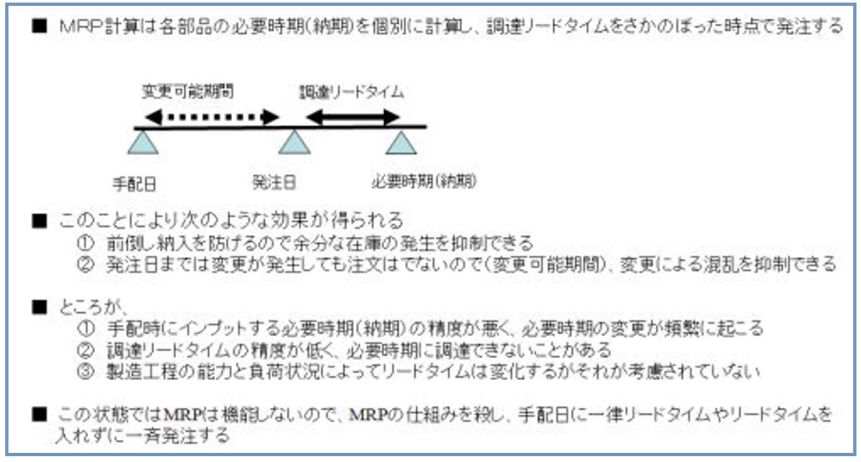

MRP計算の基本は、各部品が必要とする時期に丁度手に入るように手配することです。MRP計算のためには、部品を必要とする時期(納期)と部品の調達リードタイムのデータが整備されていなくてはなりません。ところが、日本の多くの製造現場では、これらの数字データを明確に設定することは困難です。

例えば、「納期」は取引先の要望や設計変更などの影響で、常に変化する可能性を持っています。また、「リードタイム」もロット数および部品会社や製造工程の負荷状況によって変化するのが普通ですので、MRP計算が求めるように一意に決めることはできません。この状態でMRPを計算しても、図2のようにジャストインタイムを実現することは難しく、担当者による手作業調整が必要となります。

図2.なぜMRPシステムはうまく機能しないのか

MRPには上記のような問題があるため、実際に本格的なMRP計算機能を使った生産管理システムを導入している製造業者は極めて限られます。全部品で同じリードタイムを設定したり、部品展開したらすぐに指示書を発行するといった形で、部品展開計算だけを利用する製造業者が一般的です(最近はこの問題を回避する工夫もいくつか出てきていますが、その方法についてはこの連載の後の回で紹介します)

MRP生産管理システムには上記の問題があるにもかかわらず、なぜ40年間にもわたって生産管理パッケージの標準になっていたのでしょうか。それは、たとえMRPロジックが機能しなくても、MRP生産管理システムには製造業の業務運営をするために必要な機能が網羅されていたからです。

2.標準機能だけでも手配作業の効率化は実現できる

MRPパッケージに標準で実装されている部品展開計算は製造業者、とくに組立型の製造業者が部品手配をする際に欠かせない機能ですが、部品展開計算をプログラミングして実現しようとするだけでも大きな開発工数を必要とします。パッケージを利用すればその分の開発工数低減になりますので、多くの製造業者が部品展開計算を実現する手段として、MRP生産管理パッケージの利用を選択してきました。

また、生産管理パッケージの各種作業指示書や伝票の発行機能、在庫や実績の管理機能などの現場業務をサポートする機能を一からシステム開発するには、多大な開発工数を必要とします。そこで、こうした現場業務機能があらかじめ組み込まれている生産管理パッケージを使うというアプローチが広がりました。

これらの現場業務機能はコンピュータシステムがなくても現場は手作業で実施しなければなりません。コンピュータ化するだけでも、現場の作業工数は大きく削減可能です。そこで、手っ取り早くシステムを構築できるMRP生産管理パッケージを利用した生産管理システムの導入が定着しました。

このことが、約40年にわたってMRP生産管理パッケージがもてはやされてきた最大の要因です。MRPによるジャストインタイム生産を諦めさえすれば、それ以外の作業効率化部分だけでも十分に導入効果は得られたため、“妥協の産物”として、旧来機能のままのMRP生産管理パッケージが生き残ってきました。

しかし、このことは生産管理の発展のためには大きな障害となっています。MRPロジックが機能しないということは、MRPが本来果たそうとしたジャストインタイムによる無駄な在庫の削減や安定稼働の実現は道半ばで頓挫してしまうことを意味します。

多くの日本企業では、この問題を現場改善で解決しようと努力してきました。それはそれで大きな効果をあげた製造現場も数多くありましたが、企業経営の全体最適という面では、かえって混乱を産み出す要因となってしまった企業も...