◆MRPの何が足りないとされたのか

MRP生産管理システムは、変更に弱いという弱点を持っています。そのため、先人はその弱点を補うために、数々の工夫を考案してきました。

特に欧米では、日本のように現場の工夫による変更対応をとることがしにくいため、変更発生を抑制しようとする取り組みに知恵が投入されました。その集大成が、MRPⅡ(Manufacturing Resource PlanningⅡ:製造資源管理)という考え方です。同じ「MRP」という言葉を使っていますが、MRPのリニューアル版ではありません。全く違う略語ですので注意してください。

日本ではMRPⅡ鎖国状態と言われるほど、MRPⅡの考え方は浸透していません。そのため、日本の生産管理パッケージではMRPⅡの工夫を取り入れているソフトは少ないようです。生産管理パッケージの導入検討する場合は気を付けてください。

1.MRPⅡで需給調整機能が強化された

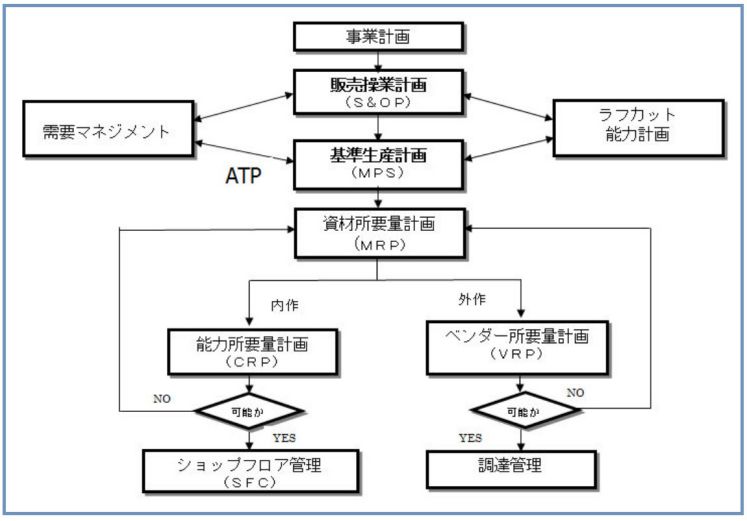

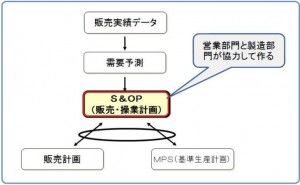

その2で、MRP生産管理システムでは部品の必要時期が確定されないとうまく機能しないという話をしました。そこで、MRPⅡでは、製品手配計画の精度を高めることで、結果的に部品の必要時期の精度を高める対策が強化されました。図5に、MRPⅡの体系図を載せました。MRP計算の基準となる製品手配計画=MPS(Master Production Schedule:基準生産計画)の精度を高めるための追加機能として「ラフカット能力計画」「S&OP(Sales&Operation Plannig:販売操業計画)」「ATP(Available To Promise:販売可能数)」などの需給調整に関する機能が新たに組み込まれています。

図5 MRPⅡ の全体図

「ラフカット能力計画」とは、工場の主要製造設備の製造能力と負荷状況を確認するために使う仕組みで、これを使うことで営業部門はあらかじめ無理なオーダーが入らないように調整することができるようになります。

「S&OP」とは営業部門と製造部門が共同で作る計画で、数量ベースで主要製品の計画数字が策定されます。S&OPの計画数字は、原則そのままMPSの製造手配数につながっていくようになっています。営業部門と製造部門が共同でS&OPを策定することで、両者一体となった工場運営ができるようになります。また、S&OPによって製造業の営業部門も工場の稼働に対して責任を持っているという意識付けが期待できます。

「ATP」は、MPSで作られた製品手配計画から受注数を引いたもので、あとどれくらいの数量が販売可能な状態で残っているかを見ることができます。ATPによって、営業部門の活動内容をMPSと連携させることができるようになります。欧米ではこれらの需給調整機能を駆使することで生産管理の基準となる製品の手配計画の精度を高めました。その発想はMRPⅡからERPへ受け継がれています。

しかし、日本の製造業の場合は欧米企業ほどうまく機能していません。日本の製造業の場合は自らの計画よりも取引先企業の都合が優先されることが多く、必要時期の確定がなかなか進みにくいためです。

2.内示情報作成だけにMRPを利用する

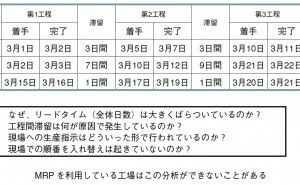

もうひとつの考え方は、トヨタ自動車の部品生産手配でも使われているアプローチです。MRPの弱点のひとつは調達リードタイムの精度不足による混乱が生じる可能性があることです。そのため、そのまま部品手配にMRPシステムを用いることは難しく、単なる部品展開機能だけを利用する企業がほとんどです。

それであれば、部品納入指示をMRPシステムから切り離して運用したらどうかというのが、この考え方のポイントです。例えば、トヨタ自動車では部品納入はかんばんで指示をしますが、かんばんを使っていない企業でも、作業指示はMRPからではなく製造工程の進捗にあわせて納入指示手配伝票を流す形で部品手配を実施するようにします。

ただし、部品会社や部品工程にいきなりかんばんや納入指示書が回ってきてもすぐに対応することは困難です。そこで、あらかじめ生産予定情報もしくは部品調達内示情報を部品会社に伝達しておくことが求められます。

この部品の内示情報の算出にMRP計算を使うのが、本アプローチです。内示情報ですので、1カ月とか1週間とかの単位で数量を計算すればいいため、ロットや製造能力をそれほど考慮し...