製造工程のヒューマンエラー対策を行う場合、出荷した製品の市場において発生が予測されるリスクの程度に応じて行うことが求められます。今回は、リスク評価と対策について解説します。ヒューマンエラーは、労働安全衛生総合研究所の高木氏によると次の12分類に分かれるそうです。

1. 無知、未経験、不慣れ

2. 危険軽視、慣れ

3. 不注意

4. 連絡不足

5. 集団欠陥

6. 近道・省略行動本能

7. 場面行動本能

8. パニック

9. 錯覚

10. 中高年の機能低下

11. 疲労

12. 単調作業による意識低下

これらの12分類についてよく知り、要因を取り除くと、ヒューマンエラーの防止につながると言われていますが、さて、日常業務の中で、これらの要因を一つ一つ発生しないように対策することはまず、不可能です。そこで当研究所ではヒューマンエラー要因を3分類し、ヒューマンエラー発生の背後にあるしくみの不備を是正する手順を提案しています。

【ヒューマンエラー要因】

(1) 熟練度、教育・訓練要因

(2) 内部/外部行動影響要因(PSF)

(3) 組織・システム要因

上記で述べたヒューマンエラーは、主に製造工程で発生する場合を想定したものであり、結果として、市場で、製品の故障や事故につながると考えられます。そこで、次に製品の故障や事故を評価し、重要度に応じて対策するというリスクアセスメントについて考えてみましょう。まずリスクについてですが、その程度を、以下の計算式で表します。

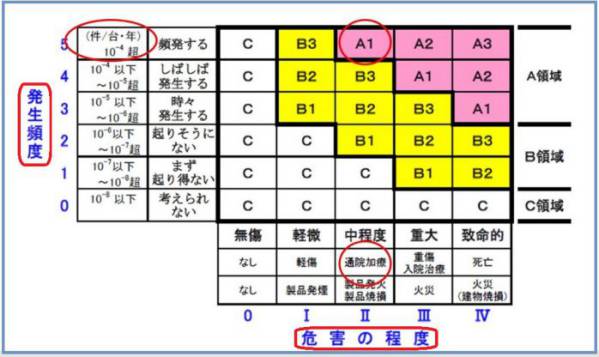

リスク=発生頻度×影響(危害の程度)

アセスメントとは、対象の実力や価値を見極め、動作や影響の定量化を行うことです。今までは基準に照らして合格しているか、不合格かを検査し、認定したり承認することが品質管理の役割でしたが、定量化して評価し査定・見積りを行うことを目的とします。つまり、ヒューマンエラーが原因となって、発生する故障や事故が、市場でどのくらいのリスクが存在するかを想定することで、どのような対策を行うかを決定します。

例えば、ねじを1本締め忘れたために、部品が外れケガをしたという事故が発生したとします。そしてその事故は、年間1万台中、3件発生したとすると発生頻度は3/10000件となります。そして、けがの程度は、いずれも通院治療を行っていたとします。リスクは、図1の

R-MAP法でランク付けします。

R-MAP法は、日本科学技術連盟で考案されたリスクを評価するツールです。

図1.R-MAP法

上記の市場で発生した事故をR-MAP法に当てはめると「A領域」に相当する事が解ります。このため、リスク評価を行うためには、市場のデーターを収集・分析することが非常に...