1. リスク評価の手順(その2)

製造工程のヒューマンエラー対策を行う場合、出荷した製品の市場において発生が予測されるリスクの程度に応じて行うことが求められます。ヒューマンエラー対策とリスク評価の手順(その1)では、

R-MAP法で、リスクをランク付けしました。

前回の手順(その1)の解説で、市場で発生した事故をR-MAP法に当てはめると「A領域」に相当する事が解りました。このため、リスク評価を行うためには、市場のデーターを収集・分析することが非常に重要であることも説明しました。R-MAP法では、Aランク、Bランク、Cランクの3つのランクに分けそれぞれランクに応じて対策を講じます。では、それぞれどのような対策を行えばいいでしょうか。

【Aランク】

許容できない(耐えられない)リスク領域。死亡や重傷あるいは後遺症の生じる障害を発生させる確率が社会的に許容できないレベルであり、リスクが低減できない場合は、製品化を断念すべき領域。 市場に製品がある場合は、リコール領域と考えられます。

【Bランク】

危険/効用基準あるいはコストを含めて、リスク低減策の実現性を考慮しながらも、最小限のリスクまで低減すべき領域。例えば、薬品は、服用方法によっては副作用が生じますが、医師の処方を守ることによって効用が得られます。家電製品に於いても、「危険」「高温注意」などの表示や、取りつかい説明書に注意事項を記載することで、許容される領域です。

【Cランク】

危害の程度や発生頻度は低いと考えられ、無視できると考えられるリスク領域。社会的に受入れ可能なリスクレベルです。

リスクは、設計時点、製造工程に於いて極力C領域まで、減ずることが求められますが、技術的に達成困難あるいは、企業として市場の状況を的確に判断し、B領域でも可と判断することができます。

2. リスクアセスメントのFTA/FMEAへの適用方法

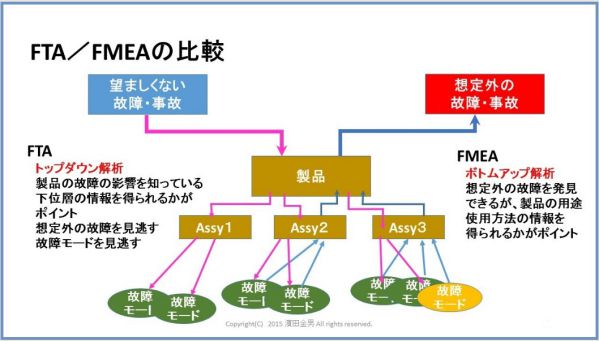

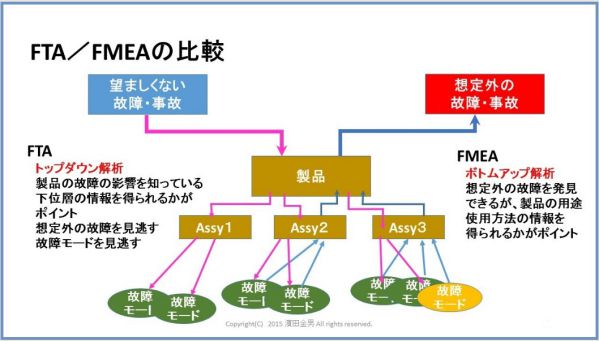

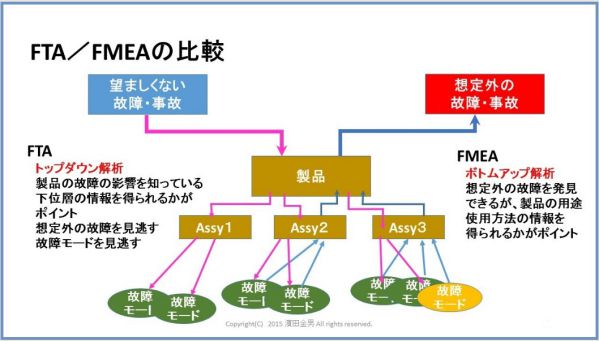

R-Mapは,縦軸を「発生頻度」,横軸を「危害の程度」としたマトリクス状に表し、リスクを定量評価するツールであり、社会的に許容されるか否かを視覚的に判断できるように工夫されています。評価する対象のリスクの抽出には,これまでも製品設計でよく利用されてきた

FMEAやFTAなど、信頼性解析手法と併用して使用します。

上図のFTAでは、望ましくない故障事故について、トップダウンで要因を解析して、対策します。その対策をどこまで費用や手間を掛けて実施するかは、リスクアセスメントを実施してA/B/Cランク付けを行い、ランクに応じて対策内容を決めます。根本対策を行うのか、防護処置を施すのか、あるいは製品に注意シールを貼るなどの対策を選択し、発生した場合のリスクを最小限とします。

FMEAでは、故障モードを列挙し、そこからボトムアップで、想定外の事故・故障を洗い出します。自動車会社の場合、メーカーはAIAGのFMEAマニュアルにある評価水準を使用するように求めら、故障事故の発生頻度・影響の厳しさ・検出度をそれぞれ1~10点で採点して掛け合わせます。そして、点数の高い方から対策するとされています。

しかし、この方法では影響の厳しさの点数が高くても、発生頻度は低くければ重大な事故が見逃されてしまいます。自動車は、たびたびリコールが...