ヒューマンエラーを防止するには、上流の工程設計段階で予防対策を講じておく事が重要であり、その時、人は本来エラーするものという前提に立ち、それをカバーするシステムを設計して運用していく必要があります。

人は本来エラーするものという前提への取り組みとして、次の「ヒューマンエラーをゼロにする7つのアプローチ」が基本です。

1. 事実に基づく現状分析と標準化

2. 製造工程の信頼性設計

3. 人を使わないシステムにする(機械化)

4. 人がミスしにくいシステムにする(フールプルーフ)

5. 人がミスしない様に訓練する

6. 人がミスしても、すぐに発見しその影響が広がらないようにする

7. 日常管理の改善サイクルを回す

1つの手法だけで、その効果を求めるのではなく、7つのアプローチを基本に自社の実情に合わせ、総合的な取り組みが求められます。

前回に続いて、7つのアプローチの4から解説します。

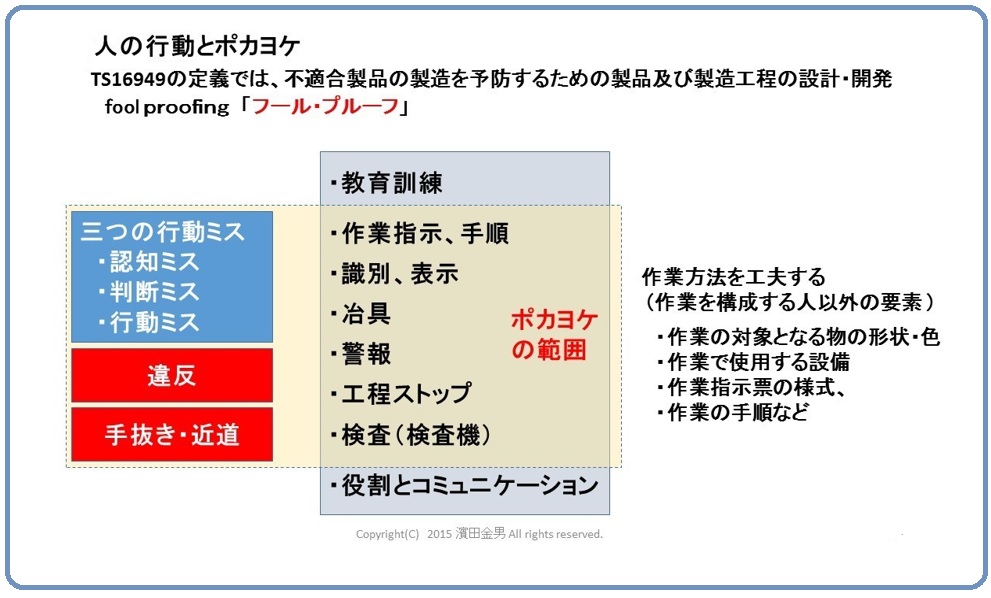

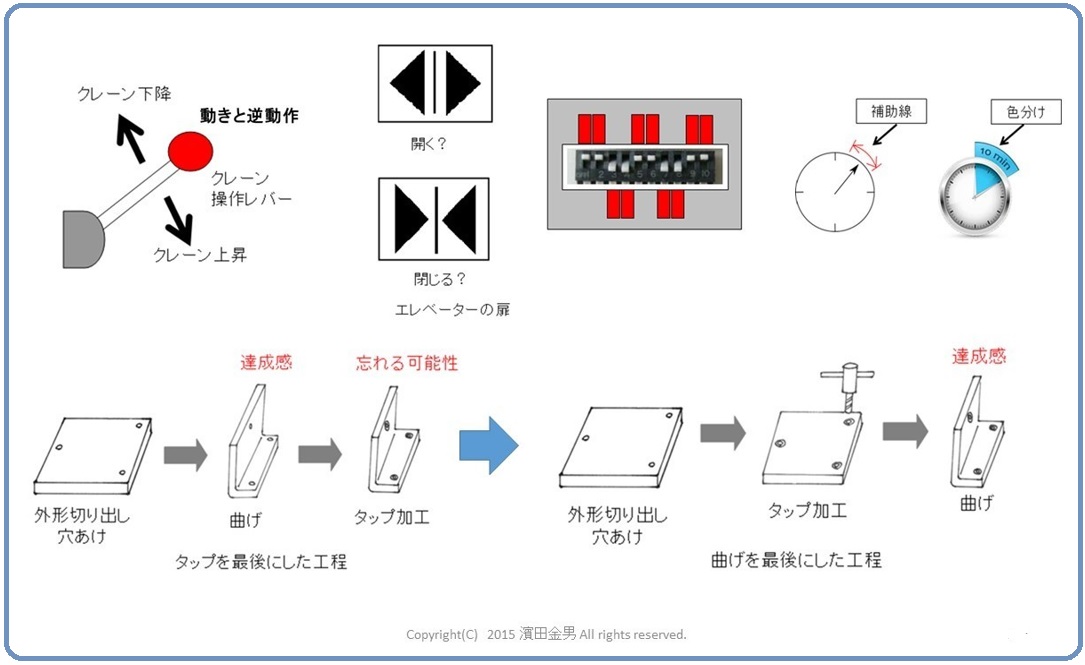

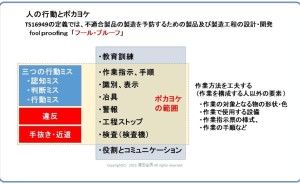

4. 人がミスしにくいシステムにする

作業の対象となる物の形状・色、作業で使用する設備、作業指示票の様式、作業の手順などの作業方法 (作業を構成する人以外の要素)を工夫するシステムを考えます。

(1) フールプルーフ

作業を飛ばして先に進もうとするとアラームを鳴らすなど、先に進めない仕組みに設備機器を設計する(ポカヨケ)

(2)フェールセーフ

設備等故障が生じたとき、操作手順を間違えた時、不良や事故に結びつくことなく安全側に作動して品質や安全が確保できるように設計する

ポカヨケは、トヨタ生産方式の基本概念の一つにも数えられています。主なポカミス要因は、忘れ:組立(加工)モレ/組立時の欠品/設備装置の操作漏れなど。間違い:組立(加工)ミス/異品組立/数量間違い・ワークセットミスなど。

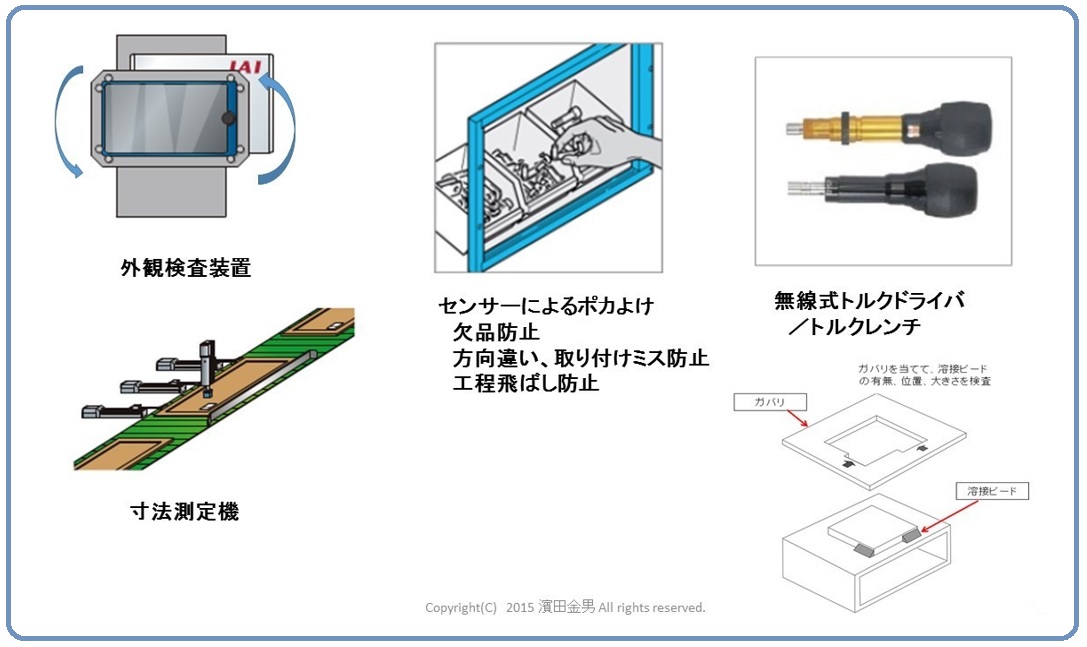

ポカミスを防ぐための「ポカヨケ方式」としては以下の通り分類されます。

重量ポカヨケ;良品重量と比較、バランスを取り、不良品を判別

寸法ポカヨケ;寸法の差異を検出し不良品を判別

形状ポカヨケ:形状差異を検出し不良品を判別

手順ポカヨケ:標準作業手順の工程漏れを検出し異常を知らせる

員数ポカヨケ:部品の個数など決まっている数の差異を検出し異常を知らせる

組み合わせポカヨケ:部品組み合わせ時欠品、異品組込みを検出し異常を知らせる

範囲ポカヨケ:圧力、電流、温度、時間など範囲外を検出し異常を知らせる

しかしながら、ポカミスは小手先の対処療法では撲滅できません。管理層をはじめとする現場作業者の考え方、行動を中心とする体質改善と改善を促す環境づくりが必要です。

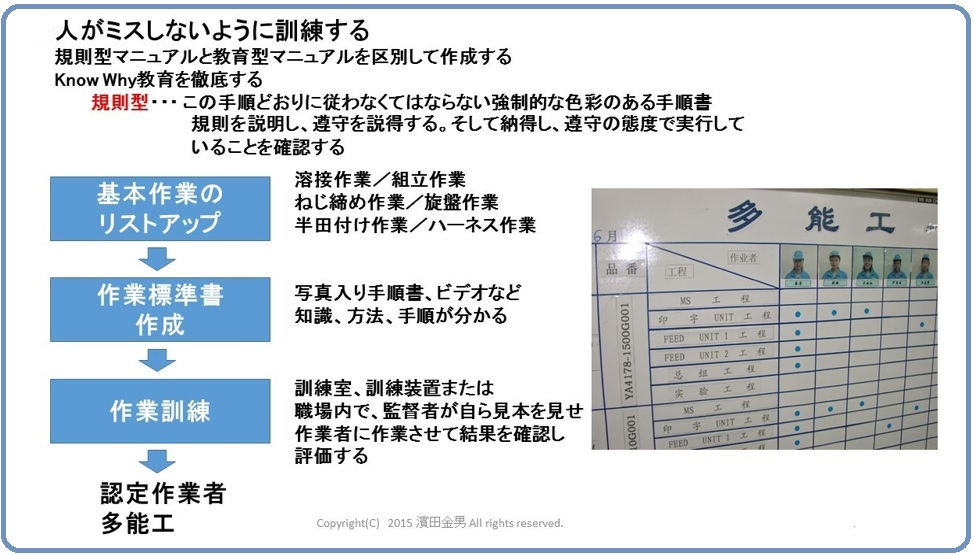

5. 人がミスしないように訓練する

作業者がミスしないように訓練するには

①「知らないことはしない 」「知らないことは聞く」の躾を徹底する

②「Know How」だけでなく「 Know Why」教育で、なぜという原理を教える

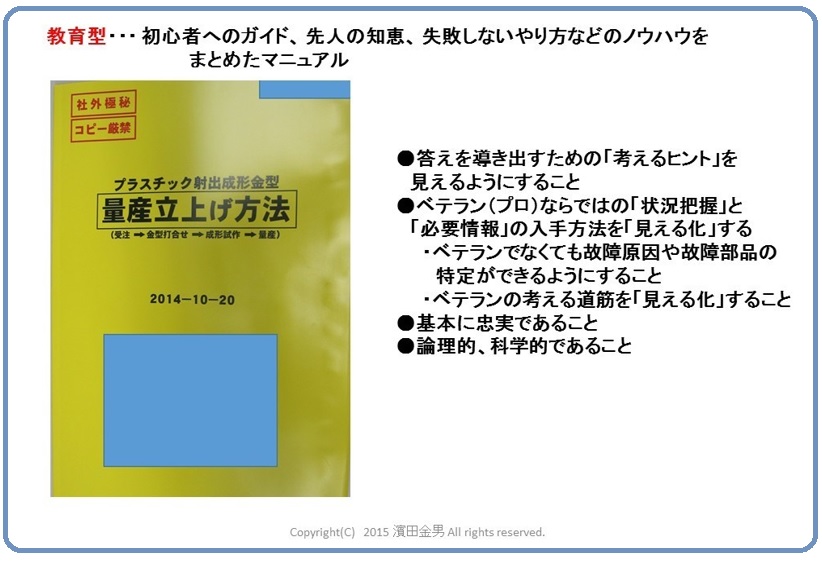

③規則型マニュアルと教育型マニュアルを区別して作成する

規則型:この手順どおりに従わなくてはならない強制的な色彩のある手順書規則を説明し、遵守を説

得する。そして納得し、遵守の態度で実行していることを確認する

教育型:初心者へのガイド、 先人の知恵、 失敗しないやり方などのノウハウをまとめたマニュアル

6. 人がミスしても、すぐに発見しその影響が広がらないようにする

「ハインリッヒの法則」は米国の安全技術者ハインリッヒが見出した法則で、1件の大事故が起こるまでには、29件の中程度の事故があり 300件の微小事故が発生しているものと考えられます。微小事故のうちに早期に検出したら、これを放置せずに原因究明と対策を行うことが必

要となります。

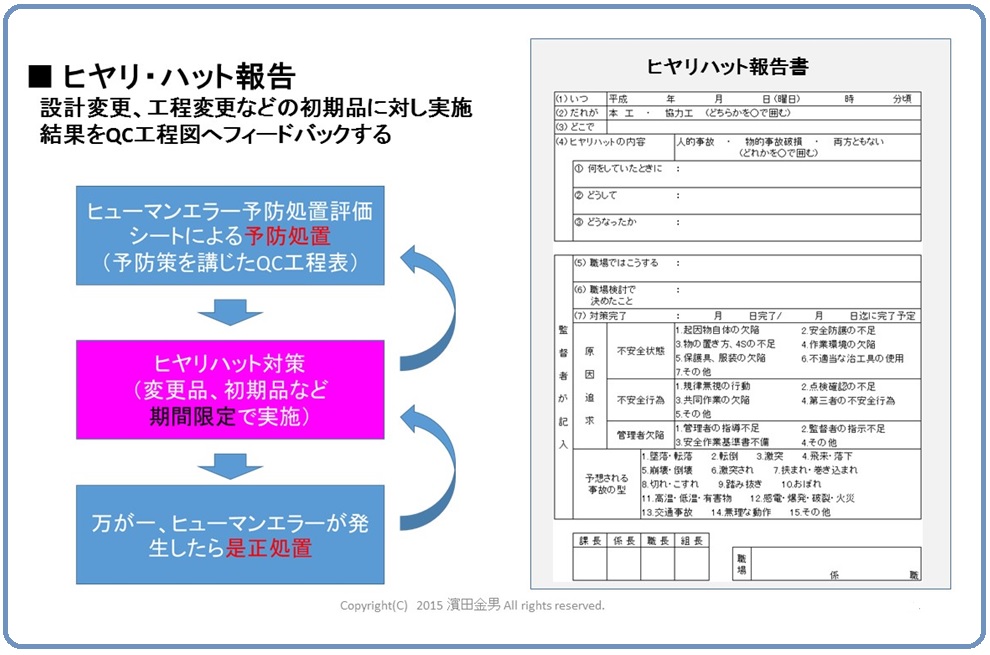

ヒヤリハット報告のルールをヒューマンエラーに適用し、新製品の立上げ、設計変更など変化点が生じた時などに適用し、結果をQC工程図へフィードバックします。

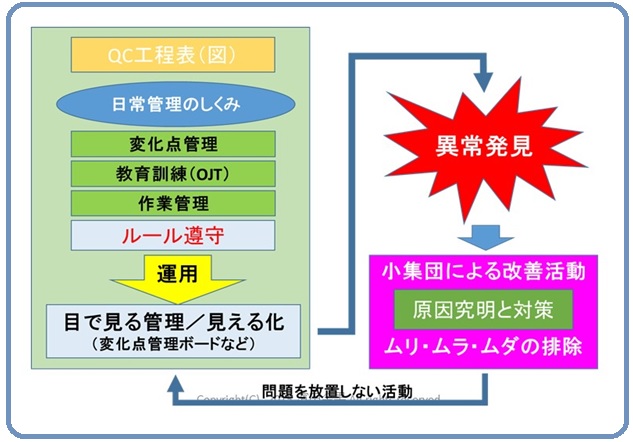

7. 日常管理の改善サイクルの確立

...