ヒューマンエラー(ポカミス)とは、人間が機械を使って作業する場合などで人間が行うべき作業を適切に行わない事により生じるエラーです。ヒューマンエラーはポカミス、またはうっかりミスと言われていますが、特に最近は背景に潜む管理的な要因に着目する必要が生じています。

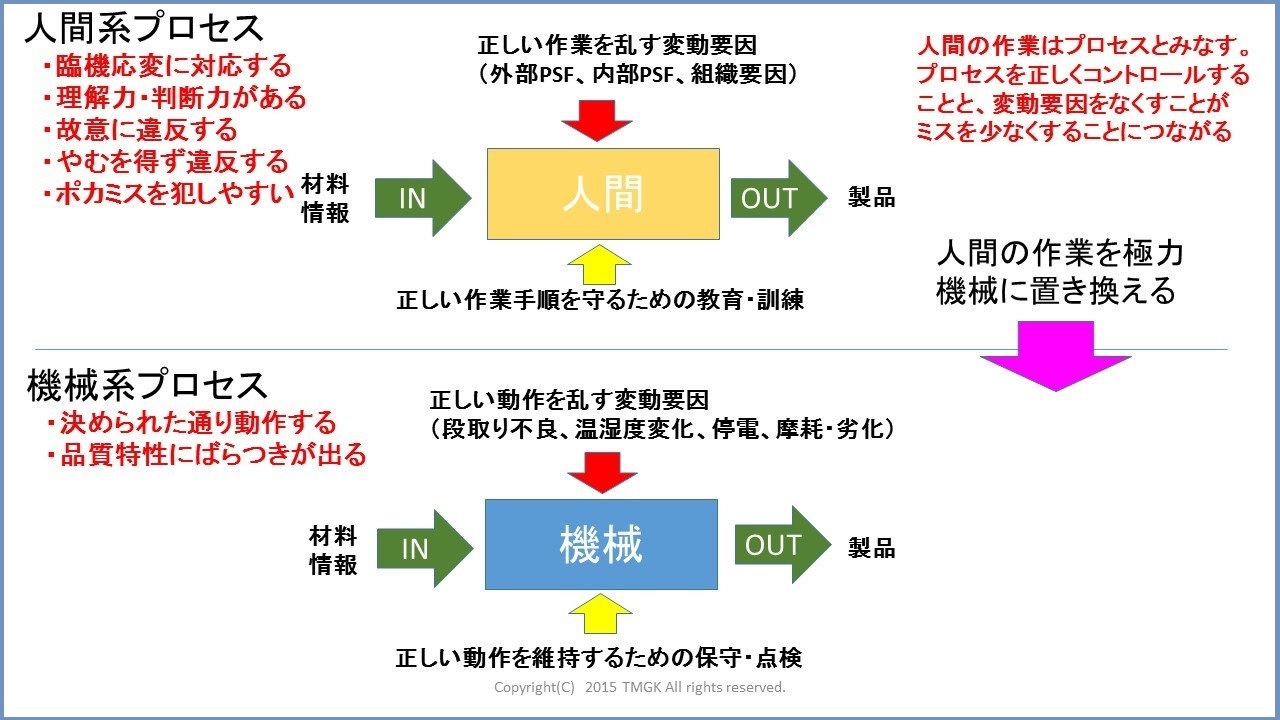

人間も、機械もインプット・処理・アウトプットのシステムとみなすことができます。人間は、臨機応変に判断力を駆使して、対応が可能ですが、反面ミスを犯しやすいという欠点があります。大量生産品で、不良をゼロにするには機械による自動検査機などの導入が必要になってきます。機械に置き換えられない手作業は、ミスが起きにくくするように、プロセスを正しくコントロールすることと、変動要因をなくすことが大切です。従ってミスをした作業者を特定し処罰するのではなく、ミスをした内容を調査しミスの背景に潜む原因を特定することが大切です。

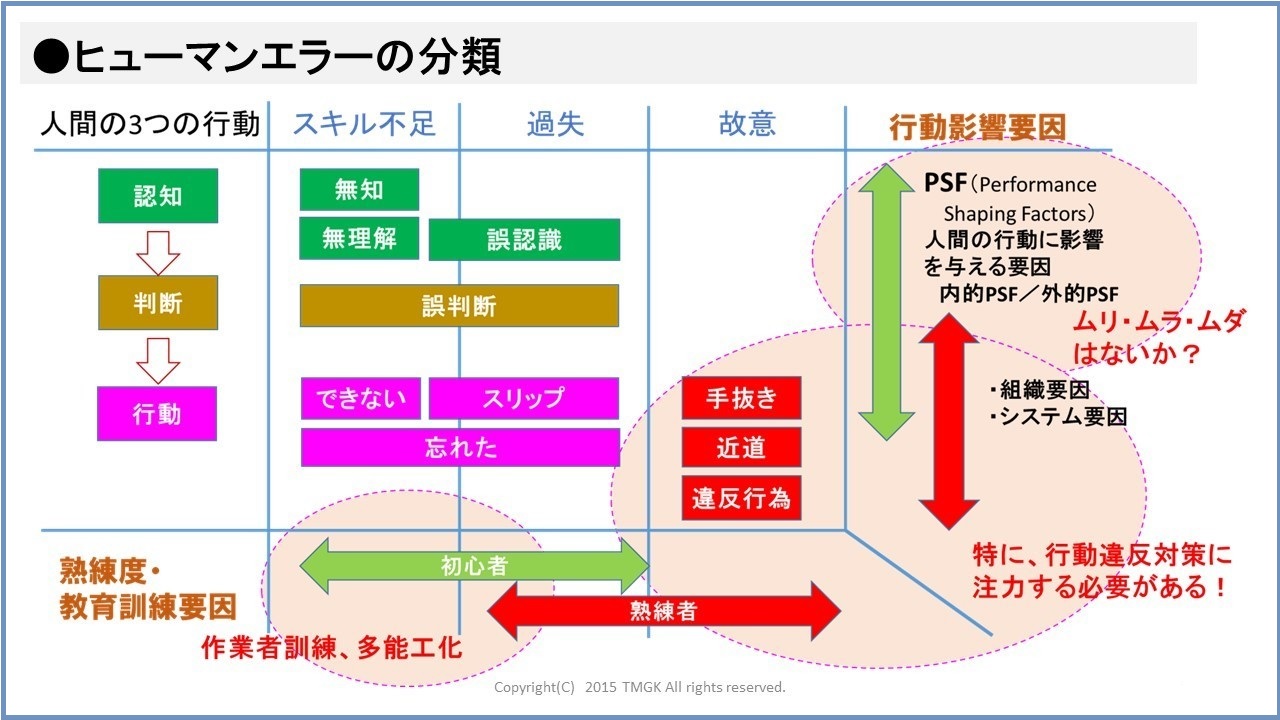

ヒューマンエラーは認知ミス、判断ミス、行動ミスは、スキル不足、過失、故意によって引き起こされます。この人間の行動におけるミスを誘発する背景として次の3種類の要因に分類されます。

1. 作業の熟練度や教育の程度(初心者、熟練者) 2. 人間の行動に影響を与える要因(内部PSF,外部PSF) 3. 組織要因、システム要因

そして各項目の詳細は以下の通りです。

1. 作業の熟練度不足、教育の不足

a.その作業は、必要とするスキルの教育を受けた作業者が実施したか

・作業の難易度に応じて作業者のスキルを規定しているか(作業者認定制度)

・新人に対する教育訓練手順はあるか(内容、期間、合否判定)

・基本作業の教育訓練実施手順はあるか

・定期的にスキルを確認し、合否判定を行う手順はあるか

b.作業手順書・共通基本ルールは整備されているか

・自工程検査の手順はあるか

・基本作業を定義しているか(例:ねじ締め作業、プレス作業、カシメ作業など)

・特殊工程の作業手順書は整備されているか(例:溶接作業、半田付け作業など)

・その製品固有の作業手順書は整備されているか

2. 人間行動に影響を与える外的要因

a.チョコ停、設備トラブルで、作業のペースが乱されていないか

・機械、設備、治具などの不具合が放置されていないか

・作業中断時、再開時の手順は決められているか

・暫定的、臨時的な方法がそのまま定着化していないか

・異常発生時の報告、処置方法の手順は決められているか

b.やりにくい作業、不自然な姿勢での作業はないか

・身体の姿勢、力、足場などにムリがかかる作業はないか

・作業場の明るさ、温湿度、騒音、廃煙・廃熱対策などの作業環境は適当か

・治具、補助具が正しく使われているか

・複数のことを同時に行う作業はないか

・細かい作業は拡大鏡を使用しているか

・ポカミス治具、工具を必要に応じて製作しているか

c.設計変更、工程変更など発生時の手順は明確になっているか

・準備、工程を流して確認、判定、正式に生産開始の手順が確立しているか

・作業者に対する情報提供、訓練は適切に実施されているか

・初期流動管理は行われているか

3. 組織、システム、風土要因

a.指示命令系統が曖昧になっていないか

・指示を出す監督者が決まっているか

・指示を出す監督者が複数いないか

b.ルール違反が日常化していないか

・ルール(作業手順書、規格書、操作マニュアル)が、実態と合っているか...