1. 7つのムダ

【7つのムダ】とは【トヨタ生産方式】で提唱されている概念です。

トヨタ生産方式では徹底的なムダの排除によって、作業能率の大幅な向上を実現させます。この7つのムダとは、以下の通りです。

① 造り過ぎのムダ

② 在庫のムダ

③ 運搬のムダ

④ 不良をつくるムダ

⑤ 加工そのもののムダ

⑥ 動作のムダ

⑦ 手待ちのムダ

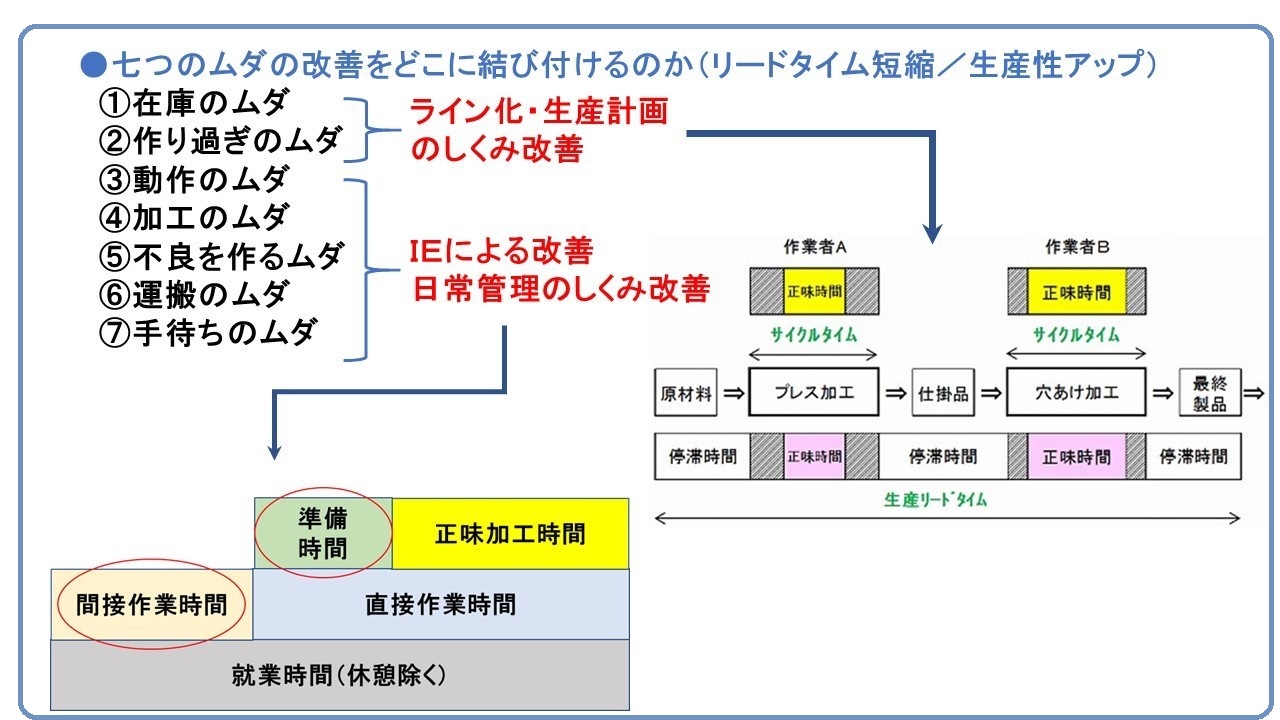

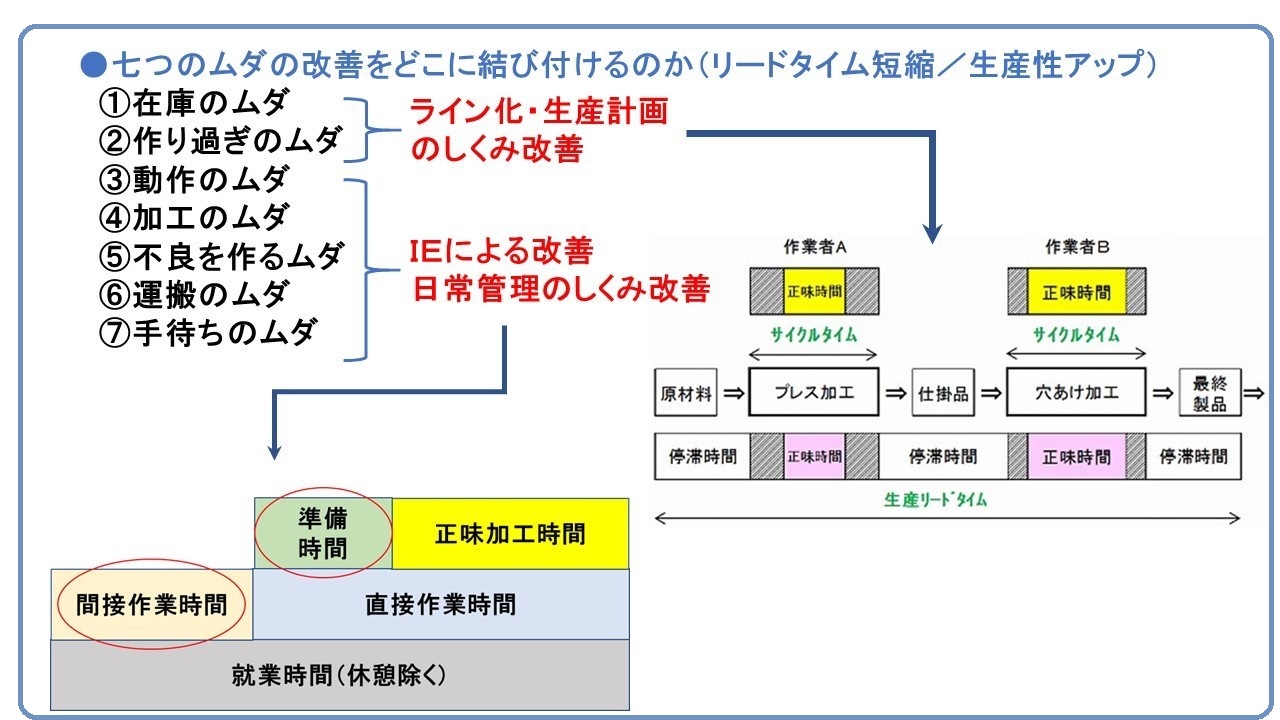

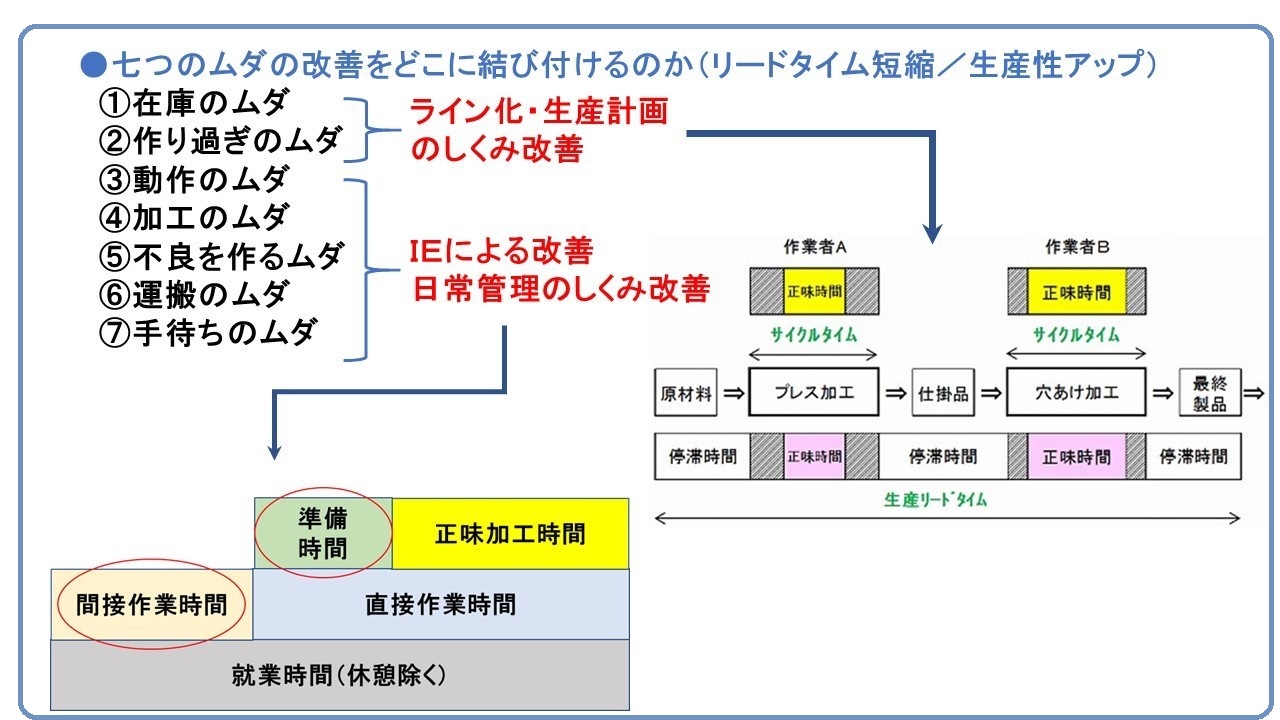

7つのムダの改善は決して、見かけの改善で在庫を削減したり、運搬のムダをなくしたり、単独で行うのではなく、生産性の改善、リードタイム短縮の全体最適化目標の達成の過程で改善を進めるべきです。

工場の全体最適化の中で、必ずしも在庫をすべて削減することは必要ありません。また、運搬も小ロット化を進めることによって、ジャストインタイムでモノを供給するためには、むしろ回数が増えるかもしれません。

しかし、工場として、リードタイムが短縮できるのであれば、必要な運搬は行う必要があります。

リードタイム短縮のためには

① 小ロット生産計画により作りすぎのムダをなくす

② ネック工程基準の生産計画によって在庫のムダをなくす

③ ネック工程基準の生産計画によって生産の平準化、手待ちのムダをなくす

但し、リードタイム短縮を進めることによって、小ロット化が進み、段取り回数が増加したり、運搬回数が増加することによって生産性が下がるという相反する結果となり、生産性向上の目標が達成できなくなります。

そこで、生産性向上のためには、以下の取り組みが必要になります。

① 段取り時間の短縮と、外段取り化

② 運搬ムダ作業の効率化

③ 不良のムダ削減

④ 2人作業の1人化、1人作業の無人化

⑤ グループ化による助け合いで手待ちのムダ削減

2. トヨタ式“ムダ取り”は本当に効果があるのか

前述したようにトヨタ生産方式ではムダを「付加価値を高めない各種現象や結果」と定義し、作り過ぎのムダ、手待ちのムダ、運搬のムダ、加工そのもののムダ、在庫のムダ、動作のムダ、不良を作り出すムダ、という代表的な7つのムダを撲滅すべしとしています。

そしてそれがあたかも「経営」として利益を創出する真理であるかのように語られていますが、本当に現場にあるムダを撲滅するだけで利益は激増するのでしょうか。

トヨタ流の7つのムダを取ることは、製造現場のの改善活動としては大変重要な事です。しかし、非常に怖いのは盲目的にこれだけが正しいと信じ込むことなのです。

例えばムダの中で最大の無だと言われる在庫のムダですが、在庫を削減することで、作り過ぎのムダを削減します。また膨大な在庫を管理する費用を削減するうえでも有効です。

しかしやみくもに在庫を削減した場合、欠品による機会損失や、日常的な資材の督促によって、逆に管理費用が増大する場合があります。

つまり、過剰在庫の場合にはそれに要する管理費用は業務費用の流出として考えられますが、ある一定以上の在庫削減には注意が必要になります。例えばネック工程に設置されるバッファーの量を少なくすれば仕掛在庫を削減させますが、工場内のさまざまなトラブルの影響を受けやすくなり返って生産性

を阻害する事になります。

東日本大震災や熊本地震で工場の操業がストップすると、自動車組立工場の操業が止まるというあの現象です。また「手待ちのムダ」は撲滅しなければならないわけですが、上記の在庫のムダと同じことが言えます。

例えば、AからDまで4つの工程があり、B工程の能力が一番弱い(ボトルネック工程)だとします。B工程以外のA、C、Dの工程は能力的には余裕があり、手待ちが日常的に発生しています。この製造ラインの効率を高める(稼働率を上げる)ために、各工程の人員を削減したらどうなるでしょ...