【関連解説:印刷技術】

前回のその3に続いて解説します。

1. スクリーン印刷の利点

スクリーン印刷は、「特殊」印刷で、バッド印刷と並び、「特殊印刷」の一種とされています。このため、特殊な印刷だから管理が難しいと、思っている人が多いようです。実は全く逆で、特殊であるため、他の一般印刷工法より安定しているのです。

では、他の一般印刷工法(平版、凸版、凹版)に無くて、スクリーン印刷に有る物は何でしょうか。それは、次の3点です。

(1) スキージ:スクリーン版上のインキ・ペーストを掻きとるゴム製のヘラです。印刷の際、スキージに角度をつけて摺動させインキに下向きの力(*充てん力)を与えることができるため、基板凹面への印刷や積層印刷が可能になります。

(2) 版の孔(メッシュ):孔を通して版上のインキを画線部である乳剤開口部に充てんする原理で、印刷毎に常に新しいインキが画線部供給されますので、インキが乾かず安定して連続印刷が可能になります。

(3) 版の反発力:インキを乳剤開口部に充てん後、スクリーン版の反発力で、版を基板から引きはがすことができるため、スキージ移動に追随した「版離れ」が実現できます。このため、フィルム基材の上でもにじみなく安定した連続印刷が可能です。

以上のように印刷の原理が特殊であるため、スクリーン印刷は「印刷安定性」が非常に高いといえます。一般印刷のように、印刷品質が安定するまでの多数のダミー印刷は、不要です。装置の原因で印刷品質が低下することはありませんので、通常は「保守費用」は発生しません。

版とインキが適正なら、スクリーン印刷は手刷りでも、高品質な印刷ができるのも、この特殊性の為です。また、電極や絶縁材料を厚い膜で積層することができるため、エレクトロニクス業界では「標準印刷」のプロセスとなっています。しかしながら、前提条件を適正化しないでスクリーン印刷を行っているケースも非常に多く、「管理が困難なプロセス」と思われていることも事実です。

◆充てん力(佐野造語) 印刷の際、スキージ移動によりインキ・ペーストに与えることができる版開口部への充てんの力(エネルギー)。スキージ角度が小さいほど、スキージ速度が遅いほど「充てん力」が大きくなります。「充てん力」が大きすぎるとにじみが発生し、小さすぎるとカスレが発生します。

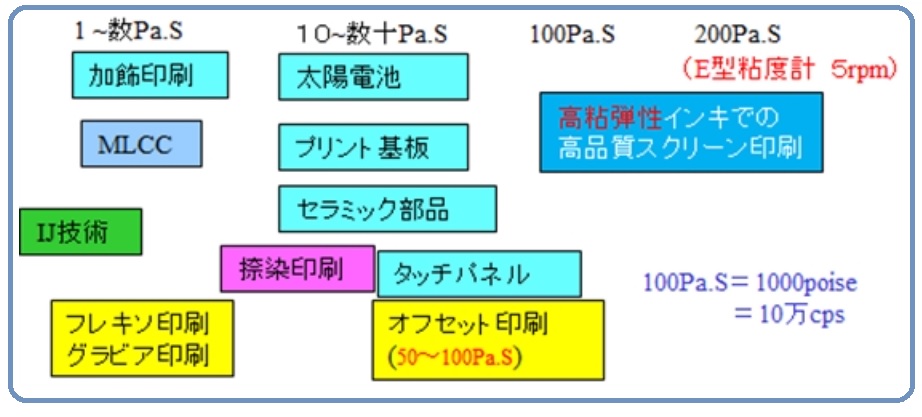

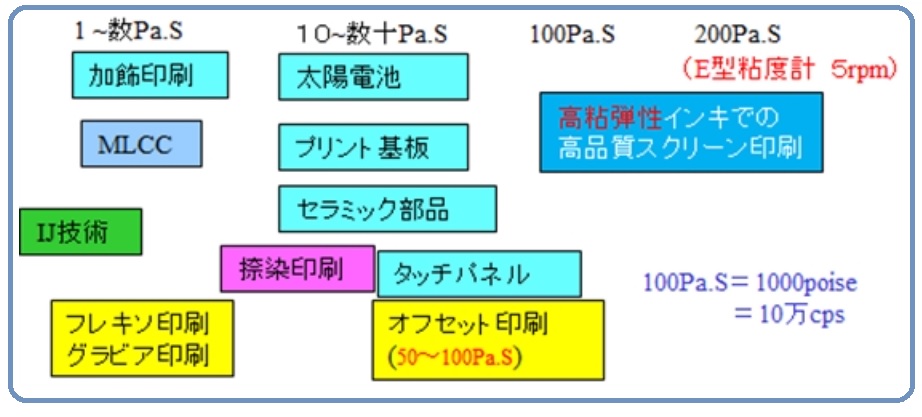

2. 各分野でのインキ・ペースト粘度

スクリーン印刷以外の印刷では、適正な粘度範囲がある程度決まっています。これは、それぞれの印刷に適した粘度範囲が狭く、印刷理論も確立しているためです。インキ・ペーストが粘度範囲から外れると印刷自体が全くできなくなると思われます。

これに対し、スクリーン印刷では、数パスカルセカンドから数百パスカルセカンドまで、非常に広い範囲おいんき・ペーストが使用されています。これは、スクリーン印刷がメッシュ仕様や印刷条件を変えることで非常に広い範囲での粘度のいんき・ペーストが使用出来る証といえます。

しかしながら、それぞれの分野の印刷技術者にとっては、比較的狭い粘度範囲での印刷経験しかなく、別の分野のスクリーン印刷に関しては、全く別の技術であるかのような認識の方が多いようです。例えば、積層セラミックコンデンサー(MLCC)の分野での内部電極のスクリーン印刷では、ニッケルペーストをグリーンシート上にできるだけ薄く印刷することが求められ、フィラーであるニッケル含有量を極限まで少なくする必要があります。

このため、溶剤含有量が多くなり、非常に低粘度のものが使用されています。一方、100μm以下のライン幅の電極をフィルムの上に印刷するタッチパネルの分野では、印刷解像性を向上させるため比較的粘度が高い銀ペーストが使用されています。これらは同じエレクトロニクス分野でも、一方の印刷技術者からの他方の技術は、全く別の印刷技術のように見えていると思われます。

加飾印刷の分野では、市販のインキに20~30%程度の溶剤を添加して、非常に低粘度で使用していましたが、最近では、銀ペーストに近...