1. 製造現場の自工程完結に求められる条件

新製品を競合に先んじて市場に出荷するための重要要素の一つに、量産の垂直立ち上げがあります。しかし稀に、量産に移行した後で設計変更、工程変更が生じ、技術者が現場に張り付いて応急処置を施すという悪循環に陥ることがあります。その結果競合メーカに敗退し、本来の開発業務に支障を生じるという悪魔のサイクルに入ってしまうのです。

トヨタは品質管理の基本を、自工程を保証し「全自工程完結」させることであると定義しています。製造現場の自工程完結とは「造りこみの根拠となる良品条件が要素作業毎にあり、維持管理されて100%良品出荷を保証できる状態」です。製造現場の自工程完結に求められるのは次の3条件です。

・設計要因:仕様書どおりに造れば、狙いどおりの品質である。

・生技要因:この工程・設備・方法で製造すれば、仕様書どおりにできる工程能力がある。

・製造要因:決められた標準作業を遵守すれば、常に仕様書どおりの製品ができる。[1]

2. 統計的工程管理のライフサイクルと製造工程設計

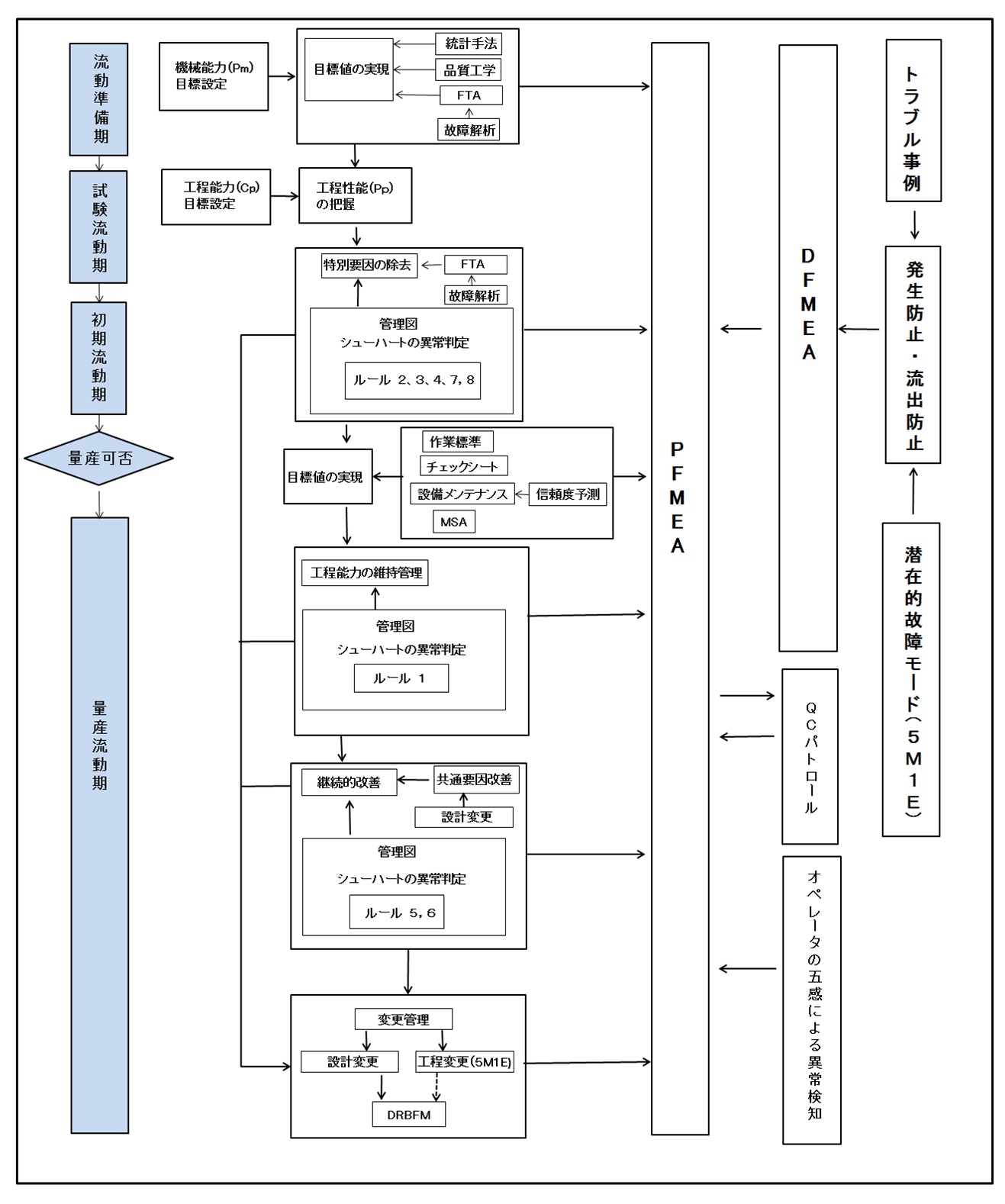

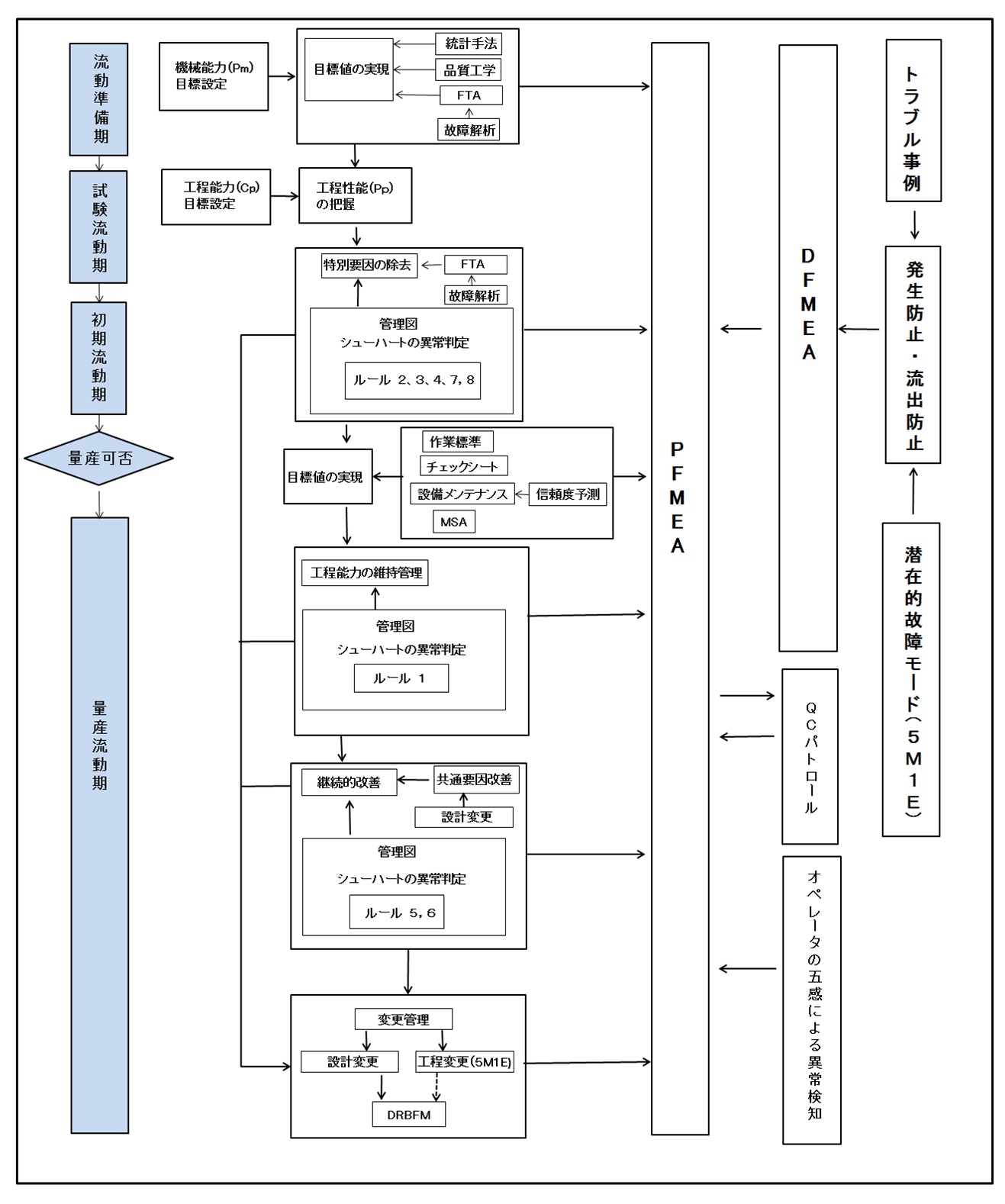

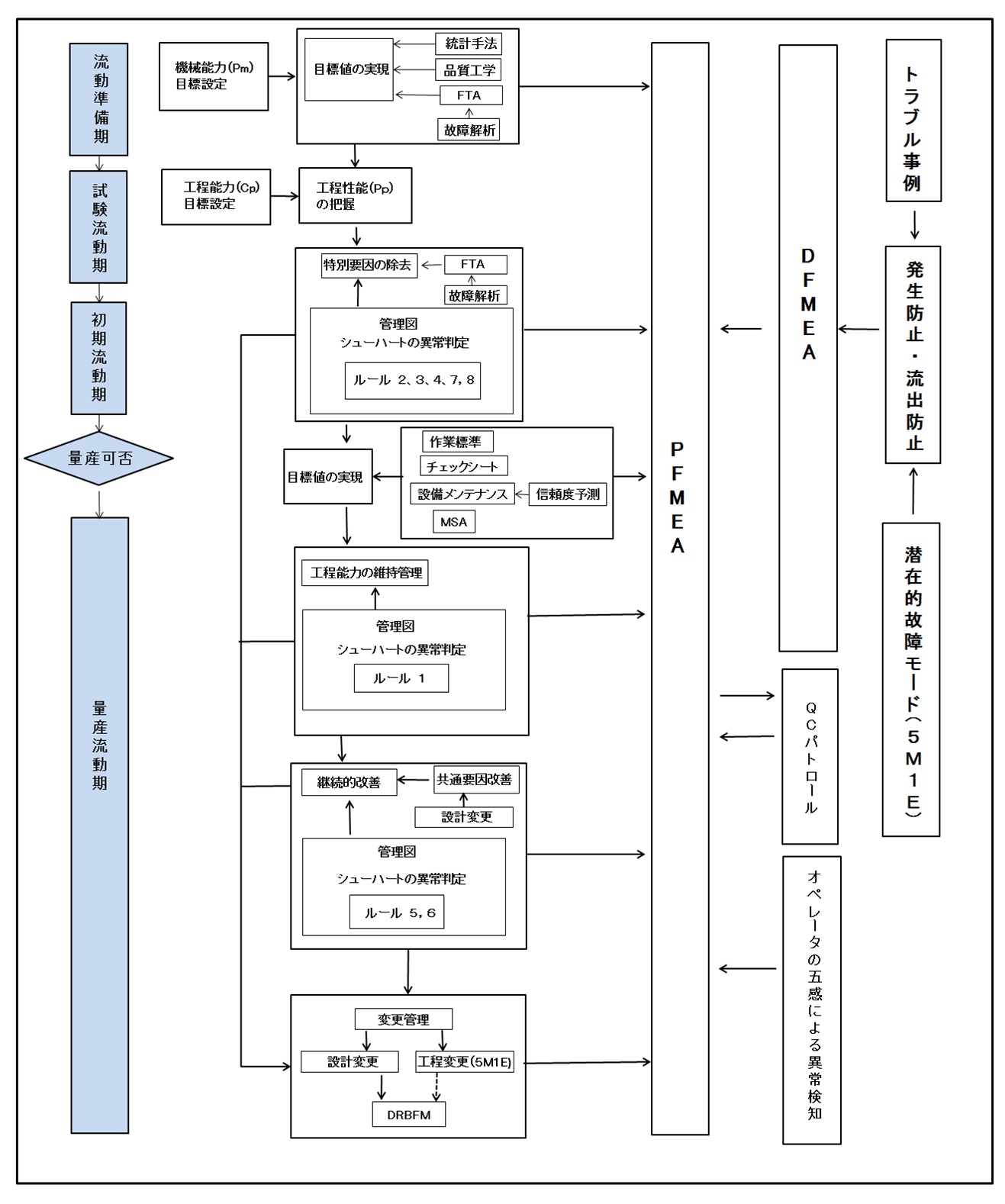

仁科 健氏は「統計的工程管理(朝倉書店)」のなかで、「統計的工程管理(SPC)のライフサイクル」として「流動準備期」「試験流動期」「初期流動期」「量産流動期」の4つの期間に分類し、各々の期間における役割を明確にしました。[2]

ここでは、「SPCのライフサイクル」を基軸として工程設計プロセス系統図と各ツールの関連性を整理しましたので紹介します。図1は縦軸にライフサイクルをとり、各期間での目的・方法論について手法を交えて整理しました。さらに、各期間でのアウトプットの処理プロセス、FMEAへの展開を図式化しました。

2.1 工程能力の目標値設定

重要なのは設計部門が各工程の工程能力目標値を明確にすることです。目標値は各設備の「機械能力」、各工程の「工程能力」になりますが、特に注力しなければならないのは「機械能力」になります。機械能力指数によって、その後の工程能力に大きな制約条件を与えることになります。また、設計・生技間での目標値のすり合わせが重要になります。

2.2 改善課題の抽出と工程能力の実現

短期・長期視点にかかわらず、立ち上げ初期の工程能力を工程性能指数で定量化して課題を抽出することです。特にプライオリティが高いのは特別要因の原因究明と改善になります。改善目標は工程能力の目標値達成になります。

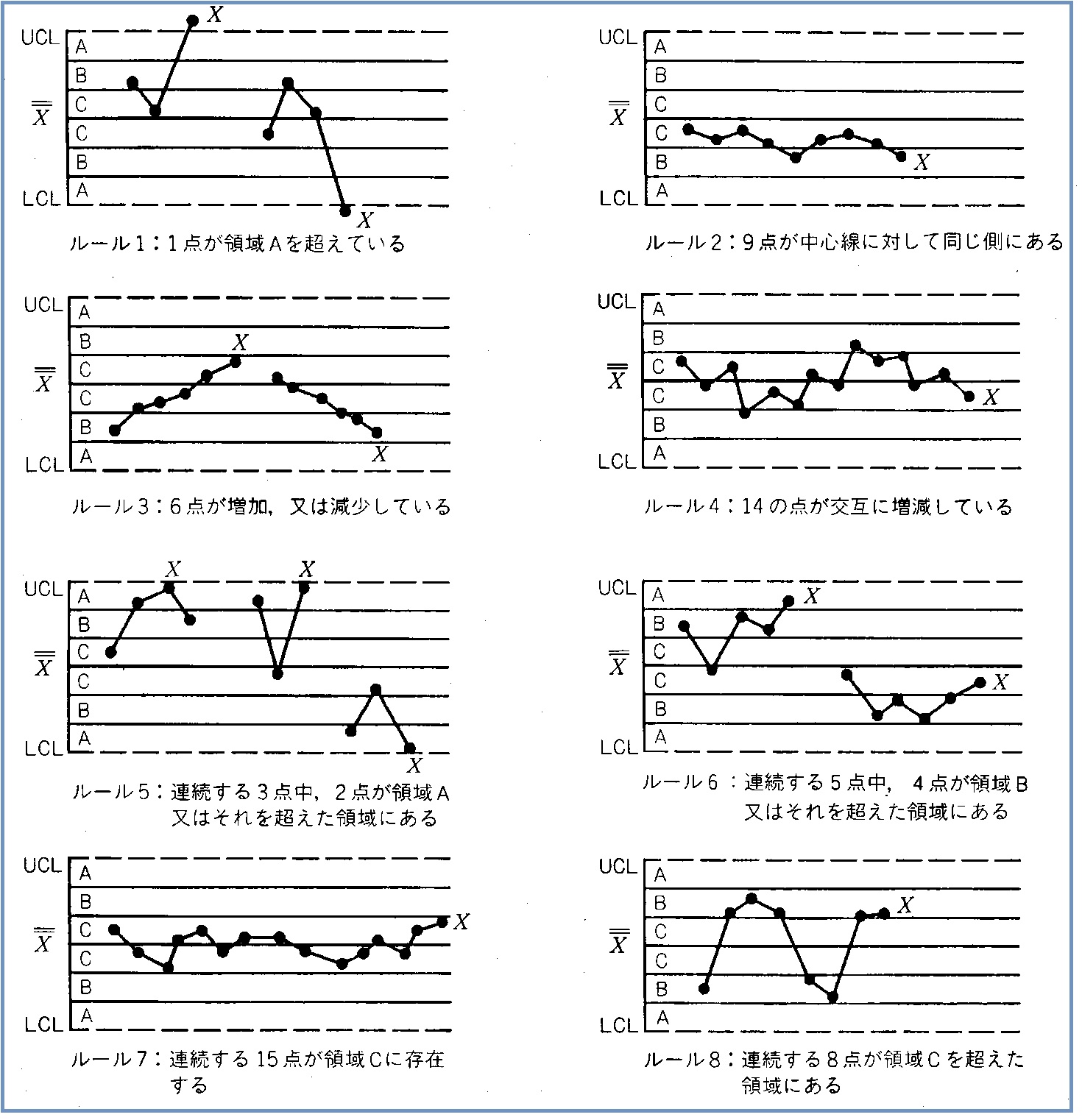

課題の抽出は管理図を利用するのが有効です。シューハートの異常判定ルール図2[3]を活用するのが一般的ですが、期間ごとに適用ルールを決めることが有効です。図1の管理図に異常判定ルールの一例を記載しましたが、工程・製品の特長を考慮して決めることが重要です。また、初期流動期間以前、量産流動期、設計変更・工程変更に応じて判定ルールを適用するのが合理的です。

図1. 製造工程設計プロセス

2.3 維持管理と継続的改善

量産流動期ではルール1のみで異常判定することが一般的です。継続的改善は共通要因の改善のため設計変更を伴うことが多く関連部門を巻き込んだ組織的な改善活動となります。さらに、工程変更のインプットとしてPFMEAを使ったQCパトロールが有効です。変更管理は、DRBFMで改善策に漏れがないようDB化することが大切です。

3. 製造工程不具合の予防処置

「神は細部に...