1. 設備レイアウトの重要性

工場内には多くの設備が設置されていますが、機能的にレイアウトすることで、付加価値を生まない運搬距離を短くすることができ、場合によっては工程間の仕掛り(ストックポイント)を無くして、リードタイムを短縮することも可能です。

ある製品を生産するには最適なレイアウトが、別の製品には理想からかけ離れたレイアウトとなることもあり、全体最適=総コスト最小になるように設計する必要があります。

2. 設備レイアウトの大まかな分類

生産の要求によってレイアウトも様々であり、次の4種類が代表的なものです。

(1)ジョブショップ型レイアウト

同じ種類の設備を同じ場所に集合して配置します。多品種少量生産に向き、需要の変化に応じた柔軟な対応が可能ですが、搬送距離が長くなり、仕掛り状況が判別しにくいといった問題もあります。中小の加工業はこのタイプが多いように感じます。

(2)ライン型

工程の流れにそって設備を配置します。少品種大量生産に適していますが、品種の大きな変更は苦手です。直線ラインだけでなく、作業者の移動を減らしたU字ラインもあります。異なる品種を、一部の設備を切り替えながら生産することもあり、近年の自動車組み立てラインでは、全く異なる車種を切り替え作業なしで流す完全混流ラインも実現しています。一人の作業者の担当作業種類が少ないので、習得期間が短いという特徴もあります。

(3)据え置き型

船や、飛行機、そこまでではなくとも大きくて動かせないようなものを作る際に、設備や人が製品を取り巻いて、加工、組み立てなどの作業を実施します。製品を動かせないのですから、必然的にそうなります。

(4)セル型

中央に核があり、周りを膜が囲っている細胞(セル)のように一人あるいは少人数の作業者の周りに設備を配置して、全工程を一か所で完結するレイアウトもしくは生産形態です。一人が多くの作業に習熟する必要がありますが、自分で作ったという充実感があり、品種や数量の変更にも比較的柔軟に対応可能です。

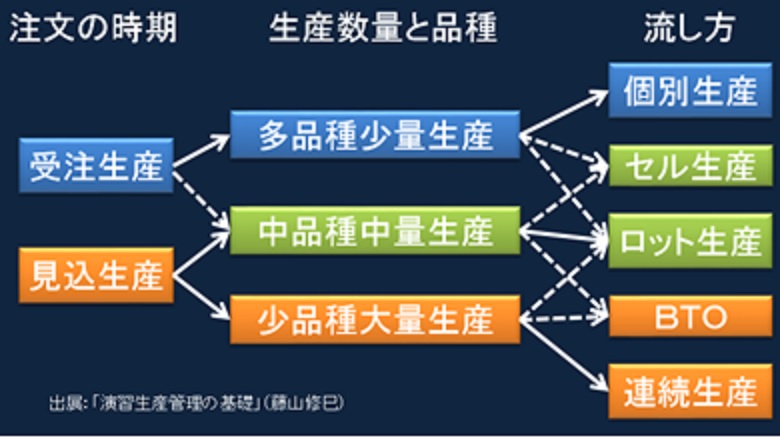

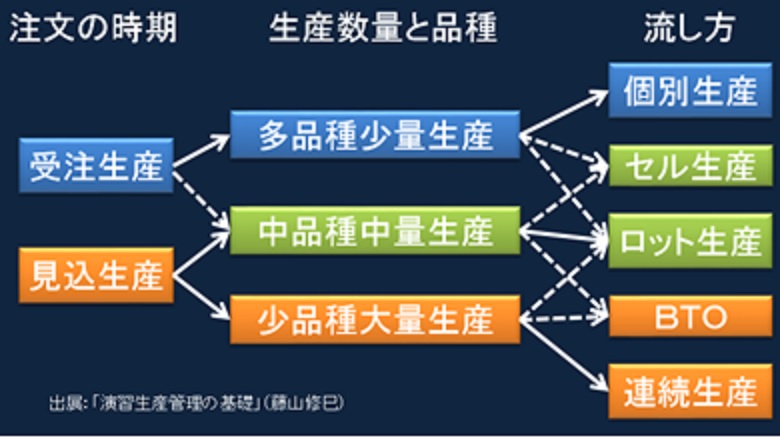

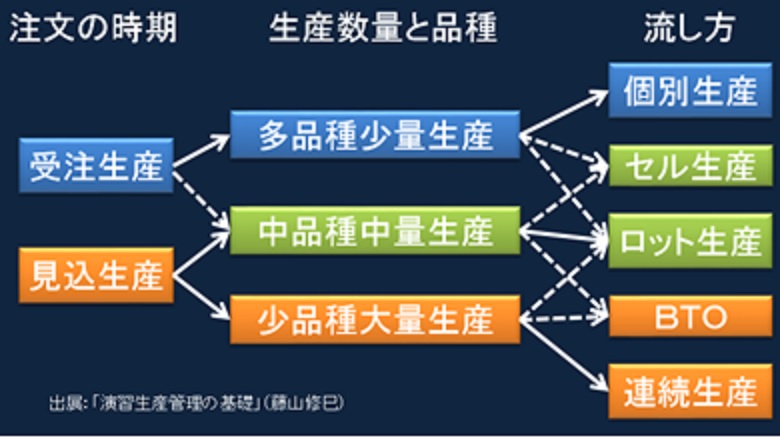

生産形態と生産量、受注のタイミングとの関係は下の図1のようになります。

図1. 生産の条件と形態

この図の中で、個別生産は据え置き型かジョブショップレイアウト、ロット生産はジョブショップ型、連続生産はライン型レイアウトが適していますが、絶対ということはありません。

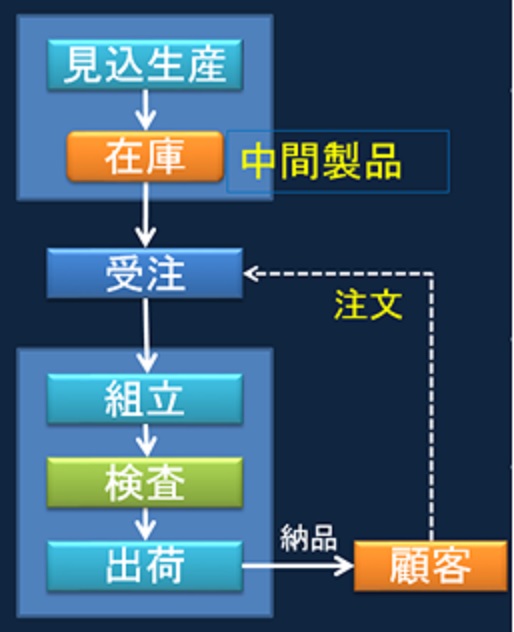

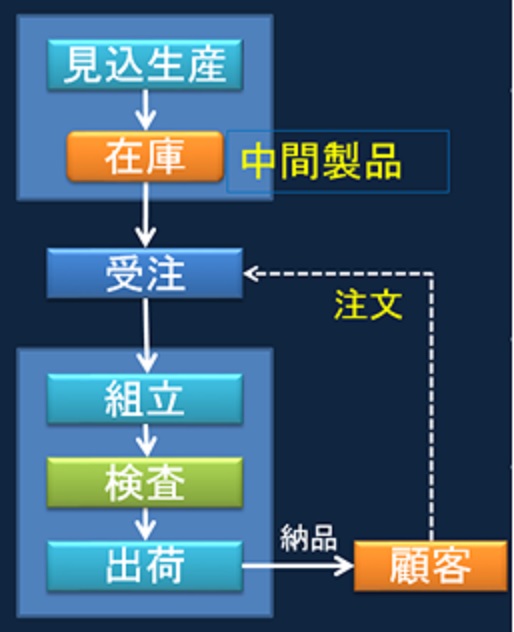

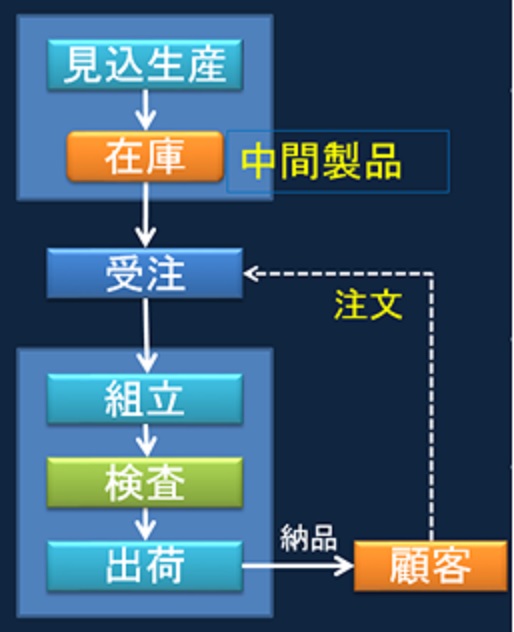

また図1中のBTO(Build to Order)生産は、図2のように生産途中までを見込み生産して中間仕掛品を在庫し、受注仕様に従って最終的に仕上げて出荷することで、製品在庫減少と短納期を両立させる方法です。

PCメーカー米デルコンピュータ―が有名ですが、コレットチャック製造の中小企業であるエーワン精密も、同様の生産形態を採用して短納期を実現しています。

図2. BTO(Build to Order)生産

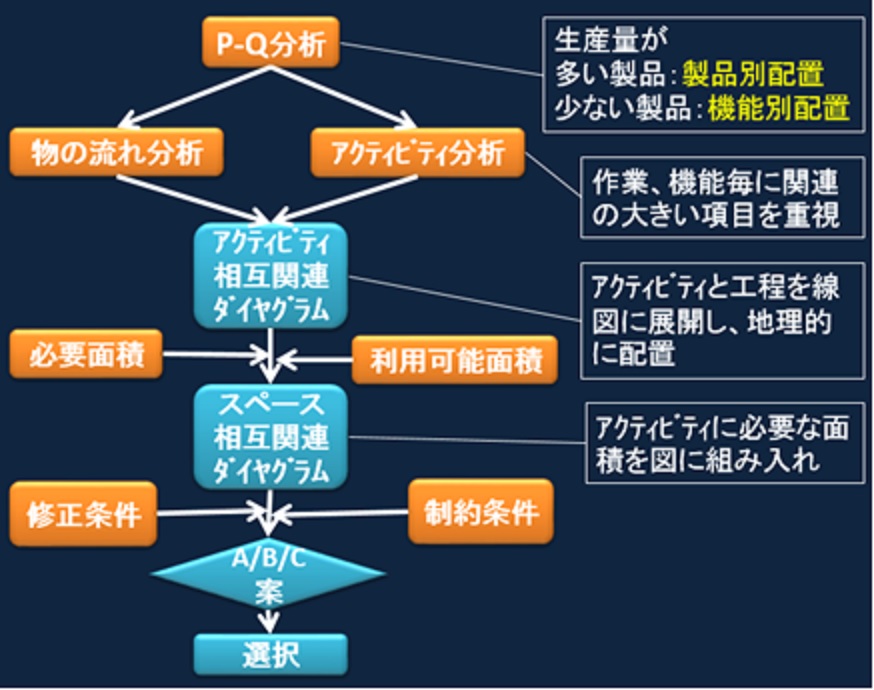

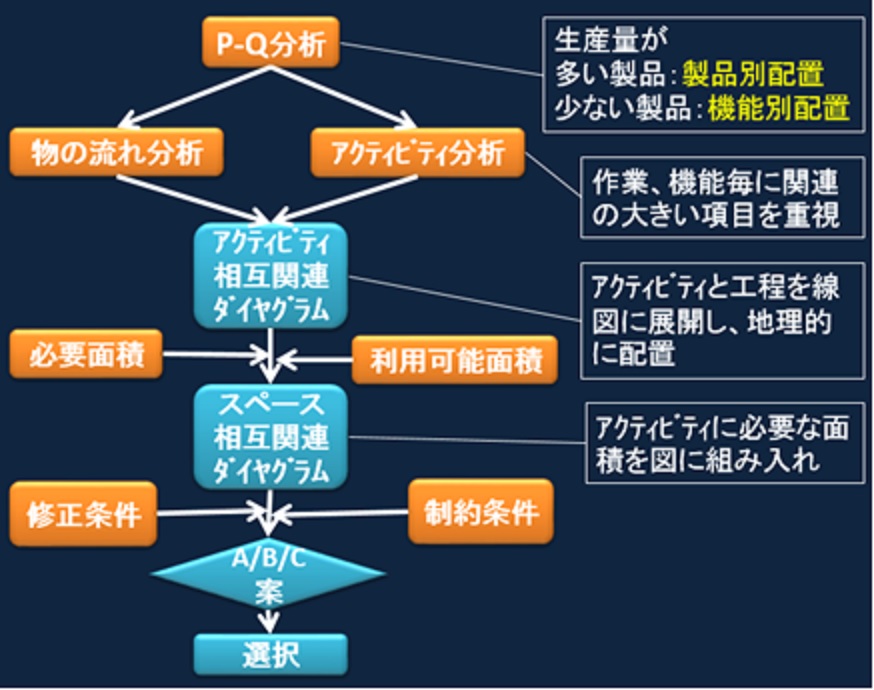

3. 合理的なレイアウト手順SLP(Systematic Layout Planning)

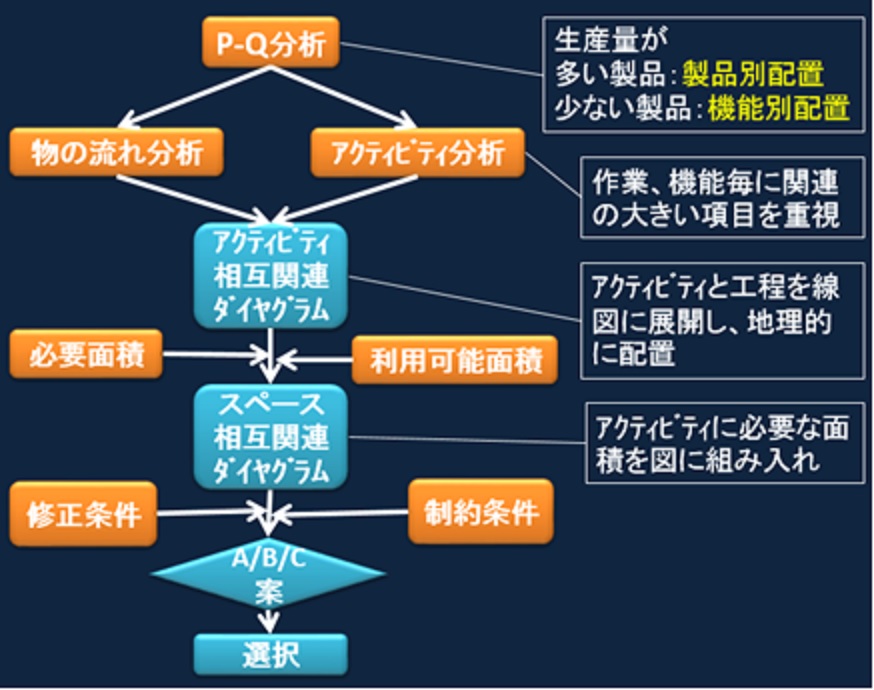

図3.合理的なレイアウト手順SLP

(1)P-Q分析(Product-Quantity分析)

工場内で生産する製品(Product)の種類と数量(Quantity)を、多いものから順に並べて整理します。その結果から、図1のように1品種当たりの数量が多いものは「製品別配置=ライン生産」、数量が少ないものは「機能別配置=ジョブショップレイアウト」が適していると判断します。

(2)物の流れ分析

製品別配置を決めるために、生産工程の流れを図示します。

(3)アクティビティ分析

機...