1. HACCPとは

HACCPとはHazard Analysis and Critical Control Pointの略称で、一般的には「危害要因分析と重要管理点」と訳されています。しかし、「Critical」は「重要」よりも重い意味を持つため「必須」と訳し、「危害要因分析と必須管理点」とする方がより正しいと考えます。

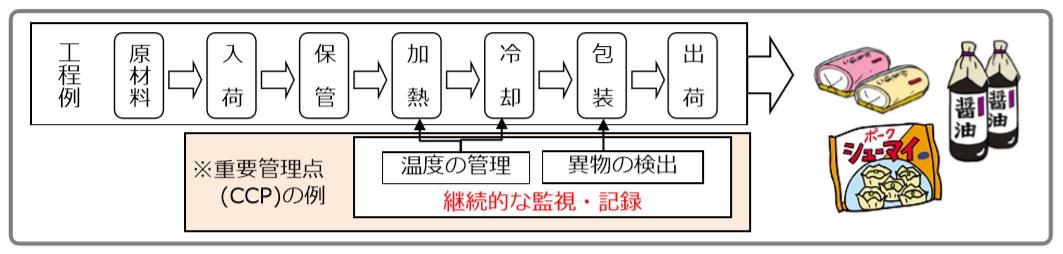

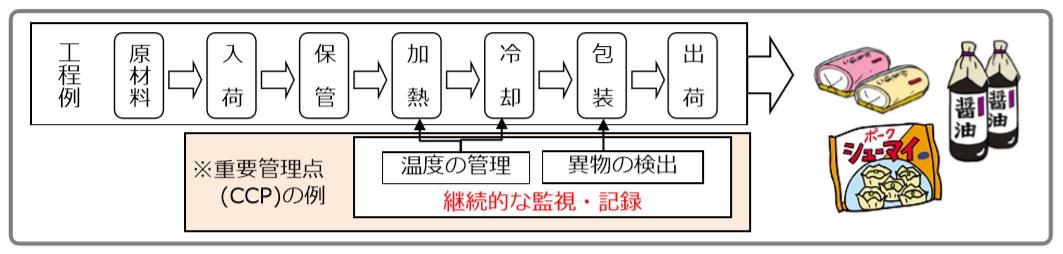

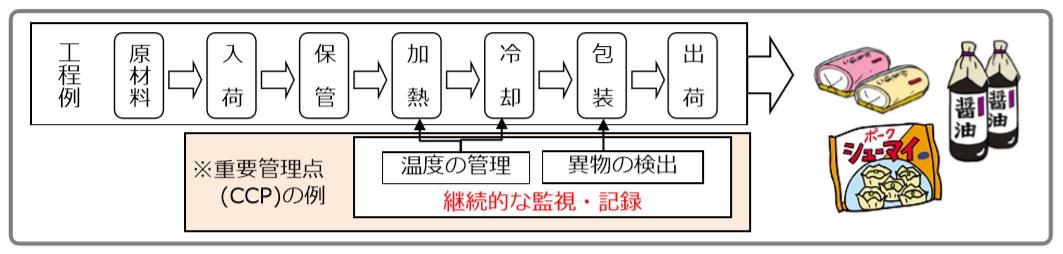

HACCPシステムによる衛生管理とは、原材料の受入れから製造、最終製品および出荷までの全ての工程(フードチェーン)で、微生物や有害な化学物質による汚染、金属やガラス片の混入などの健康被害を引き起こす可能性のある危害要因を分析(HA)し、危害の防止につながる特に重要な工程(CCP)を科学的根拠に基づき管理基準を設定し、継続的に監視、及び記録するという管理方法です(図1)。また、定期的に管理基準や測定方法などの妥当性検証を行い、必要に応じて改善をします。

図1. 危害要因に分析に基づく重要管理

2. HACCPの歴史

米国でアポロ計画中の1960年代に、宇宙飛行士の食品の高度な安全性を確保するにあたり、最終製品の検査だけでは限界がありました。そこで、製造工程を包含して管理する必要性が生じたのがHACCPの起源とされています。その後、1971年に最初のHACCP原則(3原則)が公開され、1993年にコーデックス委員会(FAO/WHO合同食品規格委員会)が、後述するHACCPの7原則12手順を示し、食品の安全性をより確保するシステムとして推奨しました。これが現在のHACCPシステムです。

EU(ヨーロッパ)では2006年に全食品に対して義務化され、米国では2011年に食品安全強化法が成立し、2016年から食品を取り扱う全ての施設で義務付けられています。このように、義務規制のある国に食品を輸出するには、HACCPの実施が必須ということになります。我が国では、2018年6月13日にHACCP義務化が盛り込まれた改正食品衛生法が公布され、その公布から3年以内の施行により義務となります。

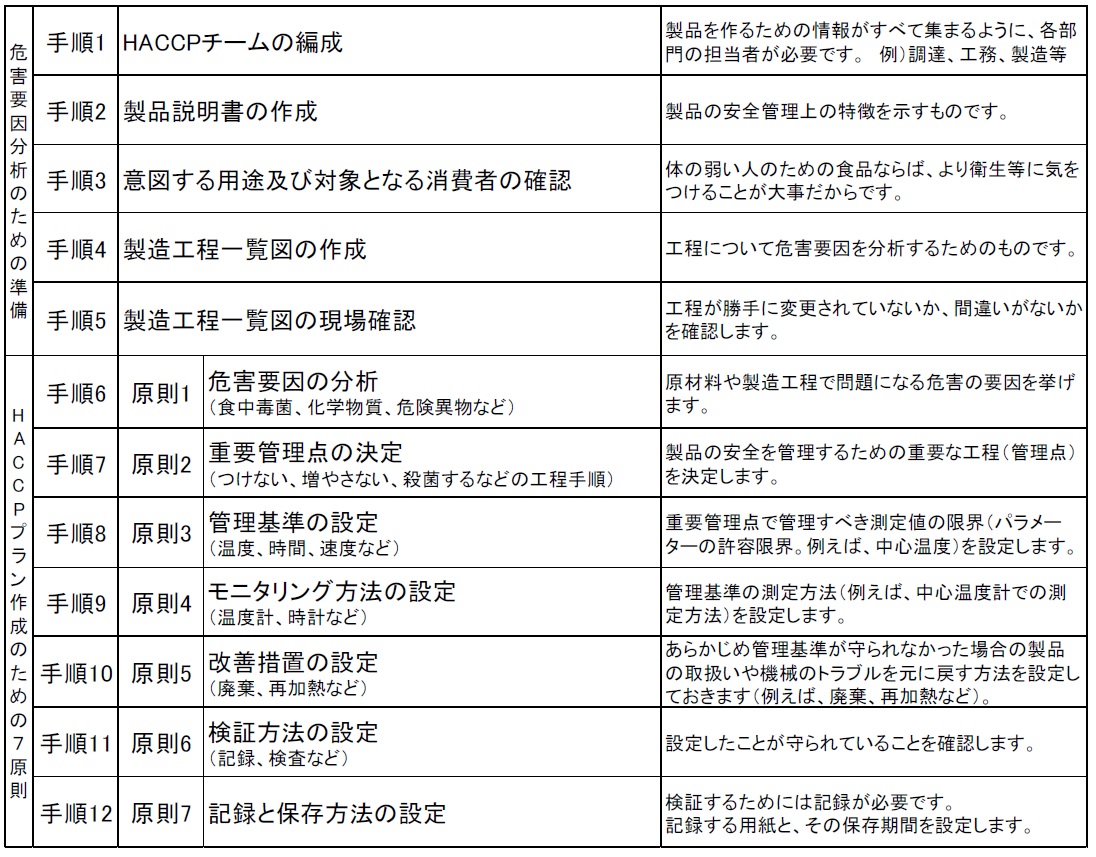

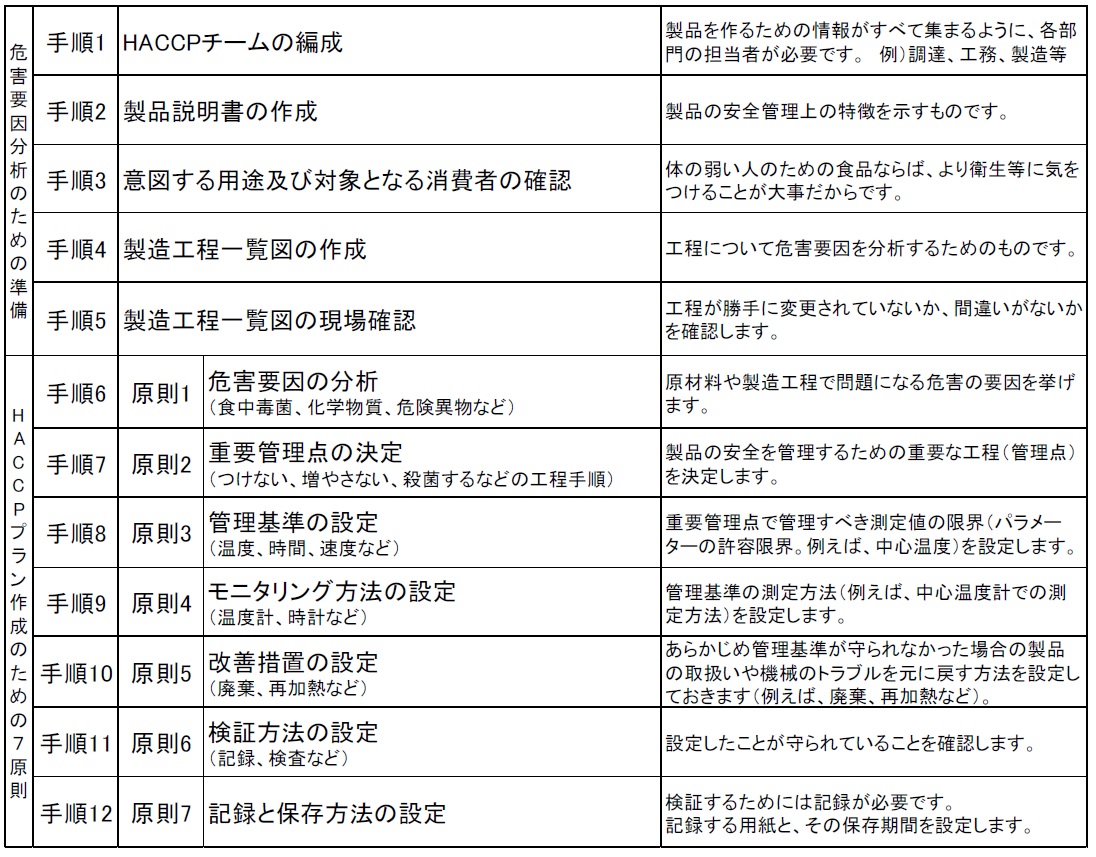

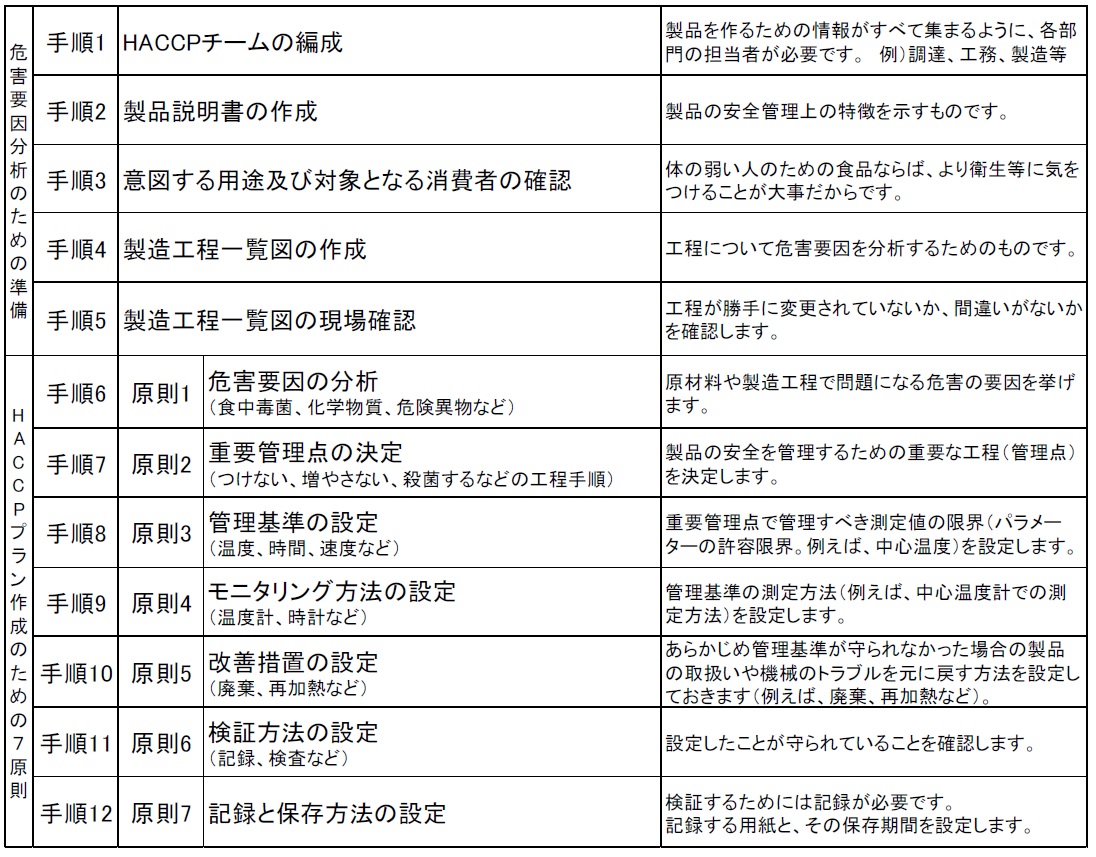

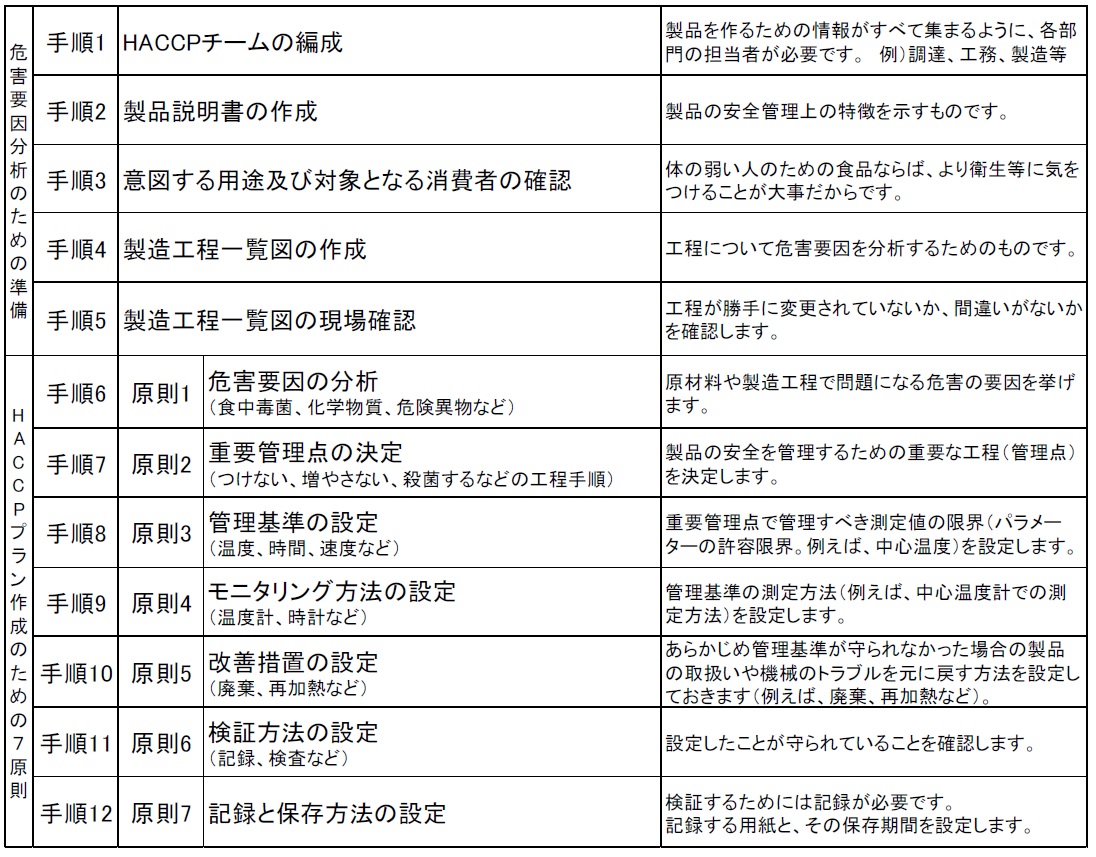

3. HACCPの7原則12手順

HACCPシステムでは、手順1~5が「危害要因分析のための準備」で、手順6(原則1)~手順12(原則7)が「HACCPプランの作成」という下記の表1に沿った内容で実施していきます。

表1:HACCPの7原則12手順

「食品製造におけるHACCP入門のための手引書[ 清涼飲料水編 ](P28表)」(厚生労働省)

(https://www.mhlw.go.jp/file/06-Seisakujouhou-11130500-Shokuhinanzenbu/0000081880.pdf)を加工して作成

4. HACCP導入のメリット

HACCP導入企業に対するアンケート調査(厚生労働省が実施※)によると、「社員の衛生管理に対する意識が向上した」が、78.2%と最も高く、次いで「社外に対して自社の衛生管理について...