【目次】

第7章 系統図法の使い方←今回

第8章 アロー・ダイヤグラム法の使い方

第7章 系統図法の使い方

7.4 系統図法の「抽出項目欠落防止機能」について

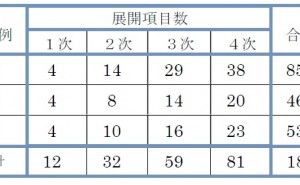

7.4.2 事例に見る系統図法の「要実施事項抽出における欠落防止機能」

前回のその8に続いて解説します。

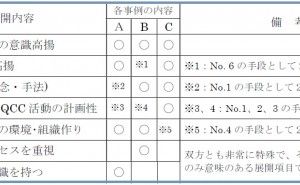

(5) 保証方法明示のためマトリックス図と結合

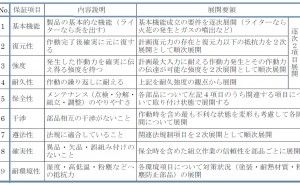

本事例のベースとなった系統図は、最終的に、末端要因と9つの保証方法とのマトリックス図に結合させ、その交点に〇(●は全数保証)印を付けて、生産準備における品質保証の考え方を明示したところ、好評でした。参考のため、9つの保証方法を下記に示します。

- ① 部品メーカー保証

- ② 受け入れ検査保証

- ③ 工程内検査保証

- ④ 検査設備保証(ラインに設置された検査機による保証)

- ⑤ 製造設備保証(専用機による加工位置など設備で決まる項目)

- ⑥ 製造設備管理保証(研磨面粗度など設備の管理による保証)

- ⑦ 出荷時機能検査保証

- ⑧ 出荷時欠品検査保証

- ⑨ 納入先検査保証 [注7-1]

[注7-1] 当然、社内で保証するが、万一不具合品が納入されても、客先工程内で必ず発見される保証項目。客先のひんしゅくを買うかと心配しましたが、逆に、顧客と一体となって最終ユーザーに対する品質保証を達成しようとする姿勢を評価されました。

(6) 系統図法活用による効果

この事例では、系統図法の活用により次のような効果があり、N7の“余法をもって代え難い”効用を実感しました。

① 生産準備方針が、製品機能とリンクしており分かりやすいと顧客に好評であった(膨大な資料の作成は免除された)。

② 顧客の関係者から展開漏れ項目の補足を受けた(資料が分かりやすいので周知を得やすいのがN7の利点である)。

③ 図面上の寸法公差や要求事項を製品機能の延長線上で把握でき、的確な生産準備につながった。

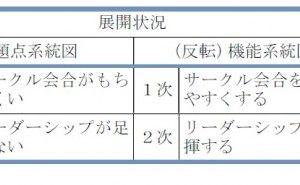

7.5 2種類の挑戦計画

本章では、挑戦管理の第2ステップである“挑戦計画に盛り込む要実施事項の抽出”を、漏れなく実施するための手段としての「系統図法」の使い方を説明してきました。ところで、挑戦計画には、戦略に関するものと、戦術に関するものと2種類あり、それぞれ抽出を期待される要実施事項の内容が違う分、抽出方法も、おのずと違ってきます。事例説明1は前者を、事例説明2は後者を意識して準備したので、実務に活用される際は、その点を念...