これまで問題解決のフレームワークとして、リーンやシックスシグマ、そしてDFSSについて解説してきました。今回は、新たな問題解決のフレームワークとしてバリュー・メソドロジー(Value Methodology: VM)についてです。

1. バリュー・メソドロジー(VM)とは

僕にとってはバリュー・メソドロジー(VM)はまったく新しい問題解決のフレームワークなのですが、VM自体はとても古く、その起源は第二次世界大戦中のアメリカ(General Electric: GE)まで遡ります。今ではVMは世界中に広がり、多くの企業に使われています。

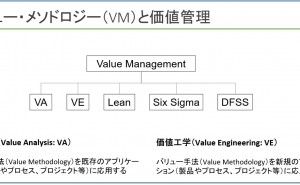

VMは価値分析(Value Analysis: VA)と価値工学(Value Engineering: VE)の二つから構成されます。価値分析(VA)は主に既存のアプリケーション(製品やプロセス、プロジェクト等)に応用され、一方の価値工学(VE)は新規のアプリケーションに応用されます。これはリーンシックスシグマが既存のプロセスや製品、そしてDFSS(Design for Six Sigma)が新規のプロセスや製品に応用されることと良く似ています。

価値分析も価値工学も内容的にはほとんど違いが無いので、厳密に言葉を区別する必要性はあまり無いかもしれません。実際には価値工学(バリュー・エンジニアリング)がよく用いられているようです。ここでは下記の価値管理(Value Management)と区別するために、VMの事をVA/VEとして記します。

2. 価値管理(Value Management)

どんな問題を解決する時も「顧客にとっての価値を高める」ということを常に考えます。問題の種類によって選択する最適な問題解決のフレームワークは違いますが、どんなフレームワークも「顧客にとっての価値を高める」ということは同じです。そのため色々な問題解決のフレームワークを使っていたとしても、それらはすべて価値管理(Value Management)の下にまとめることができます。実際にリーンシックスシグマやDFSS、VA/VEを採用する企業は、下図のような組織体制を取るところもあるようです。

バリュー・メソドロジー(VM)と価値管理

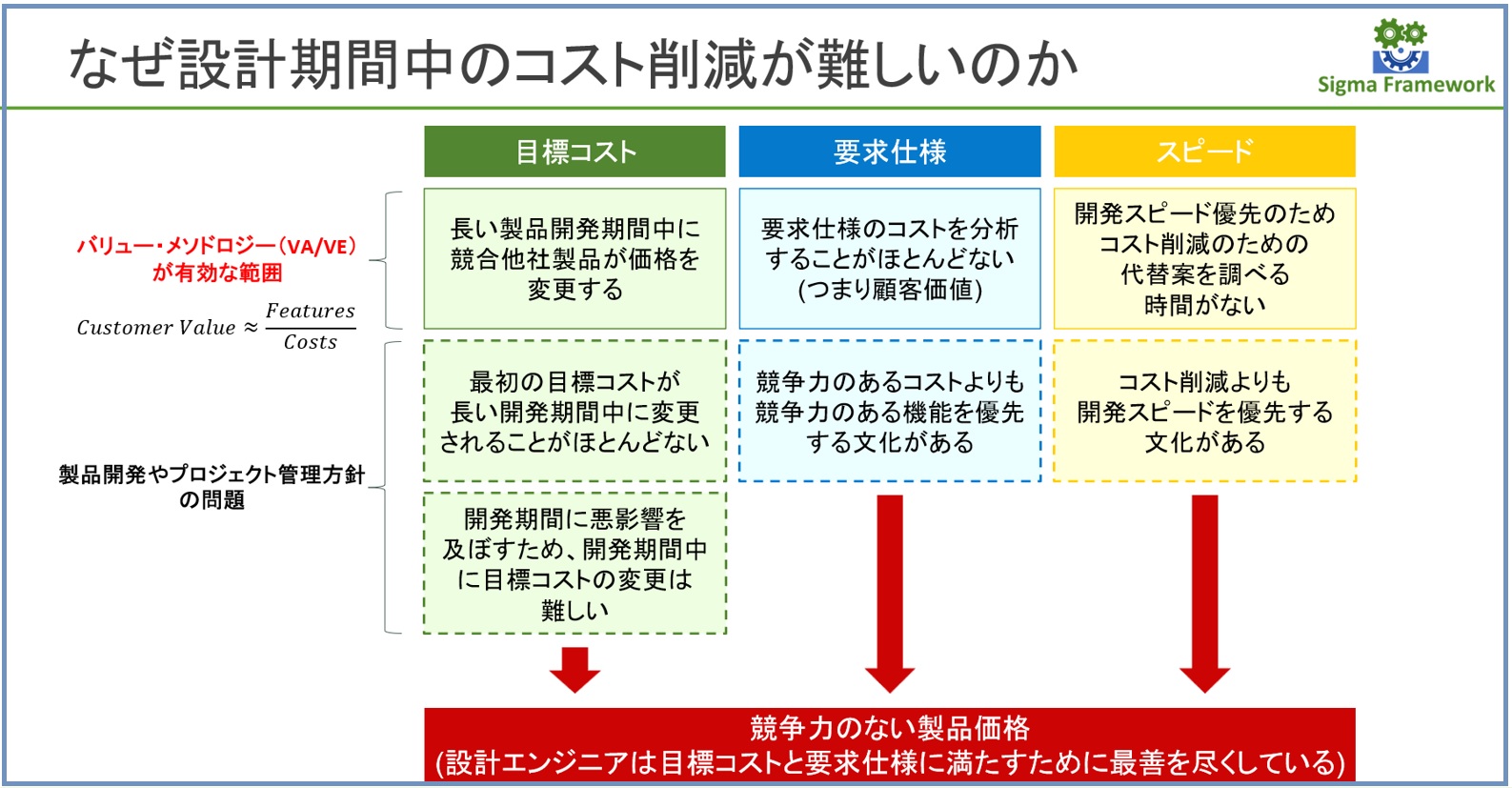

3. なぜVA/VEが必要なのか

企業内に無駄なプロセスや設計、品質の悪い製造プロセスや製品などがあると、企業はリーンシックスシグマやDFSSを導入します。そして多くのリーンシックスシグマやDFSSのプロジェクトを立ち上げて、企業内の無駄を削減し、品質を高めていきます(つまり顧客価値の向上)。しかし多くの場合、それらのプロジェクトは容易に解決できる問題(つまり簡単で費用が安く、しかも効果の高いプロジェクト)から始めます。つまりLow-Hanging Fruits、木の下の方にぶら下がっている果物からもぎ取っていきます。

リーンシックスシグマやDFSSを導入してからしばらくすると、残っているプロジェクトは難しいものばかりになります。つまり果物は木の高い所にしかなく、低い所には見つからなくなってしまうのです。そうすると、高い木によじ登るリスク(またはコスト)を冒してまでもその小さな果物をもぎ取る必要があるのかどうか、その判断がとても難しくなります。多くの場合、プロジェクトの効果よりもコスト(費用や時間)の方が高くなってしまうため、プロジェクト自体が実施されないことが多くなってきます。

僕が所属する企業も似たような状態で、すでに木の下の方にぶら下がる果物はもぎ取ってしまい、残るは高い所の果物だけとなってしまいました。そこで木の高い所の果物をもぎ取るために注目したのが、新しい問題解決のフレームワークVA/VEでした。VA/VEを使って、これまでとは違う視点から問題を解決し、顧客価値を高めようと思ったのです。

4. VA/VEの導入準備

まずはVA/VEの理解を深めるために、SAVE(Society of American Value Engineering)が主催するトレーニングを受けました。そしてさらに勉強してVMA(Value Methodology Associate)の認定試験に合格し、その資格を得ました。その後社内でVA/VEの啓蒙活動と根回しを行い、VA/VEの協力者(スポンサー)を募りました。なぜならVA/VEが本当に効果のある問題解決のフレームワークなのかどうかを知りたかったからです。その甲斐あって、やっと最初のバリュー・ワークショップの実施に漕ぎ着けることができました。

5. バリュー・ワークショップのステップ

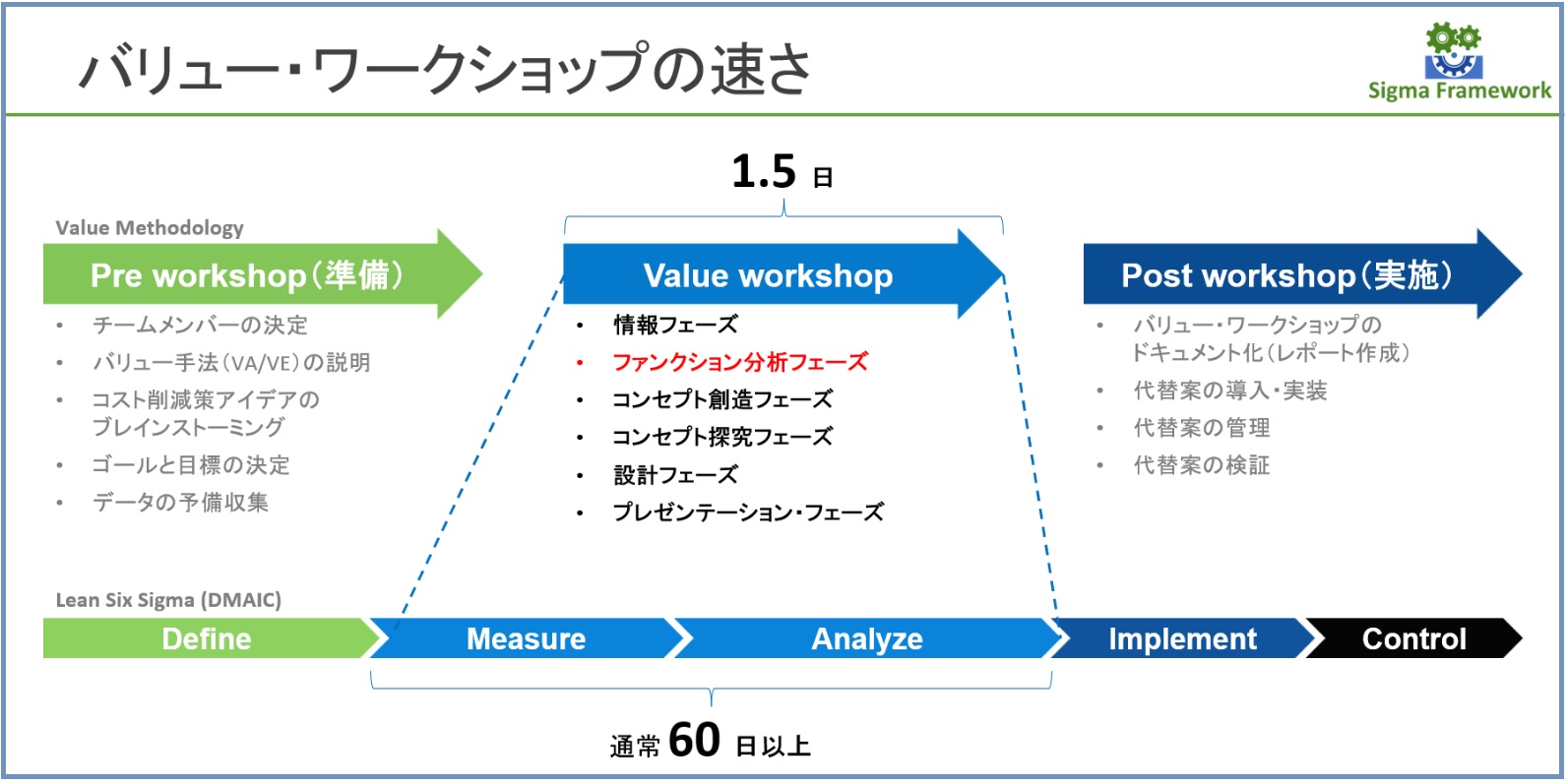

バリュー・ワークショップはその前段階と後段階を含め、様々なステップから構成されています。

(1) 準備段階(Preworkshop)

まずワークショップの本番を開催する前に、その準備を行いました。各部門の管理職を集めてワークショップに参加するメンバーを集め、ワークショップの目標(ここではコスト削減)を決め、対象とする製品やコンポーネントを絞り込んだりしました。また参加者には事前にVA/VEを説明し、その理解を深めてもらいました。

- チームメンバーを決定する

- バリュー手法(VA/VE)の説明する

- コスト削減策アイデアのブレインストーミングを行う

- ゴールと目標の決定する

- データを予備収集する

(2) バリュー・ワークショップ段階(Value Workshop)

実際のバリュー・ワークショップでは以下のことを行いました。

- 情報フェーズ(それぞれのチームメンバーが事前に与えられた課題を調査し、その結果をチームメンバーに報告する)

- ファンクション分析フェーズ(VA/VEのツール類を使って、コスト削減対象を決定する)

- コンセプト創造フェーズ(様々なコスト削減アイデアを創造する)

- コンセプト探究フェーズ(多くのアイデアから最適なアイデアを選択する)

- 設計フェーズ(選んだアイデアを使って、新しい設計コンセプトを固める)

- プレゼンテーション・フェーズ(新しい設計コンセプトを報告する)

バリュー・ワークショップの中心的な活動であるファンクション分析フェーズについての詳細は後述します。

(3) 実施段階(Postworkshop)

新しい設計コンセプトを実施する段階です。

- バリュー・ワークショップのドキュメント化(新しい設計コンセプトを実施できるように資料をまとめる)

- 代替案の導入・実装(新しい設計コンセプトを導入・実施する)

- 代替案の管理(新しい設計コンセプトが定着するように管理する)

- 代替案の検証(新しい設計コンセプトが目標を達したかどうかを検証する)

ちなみに、このブログを書いている今は、まだ代替案の導入や実装段階に至ってはいません。

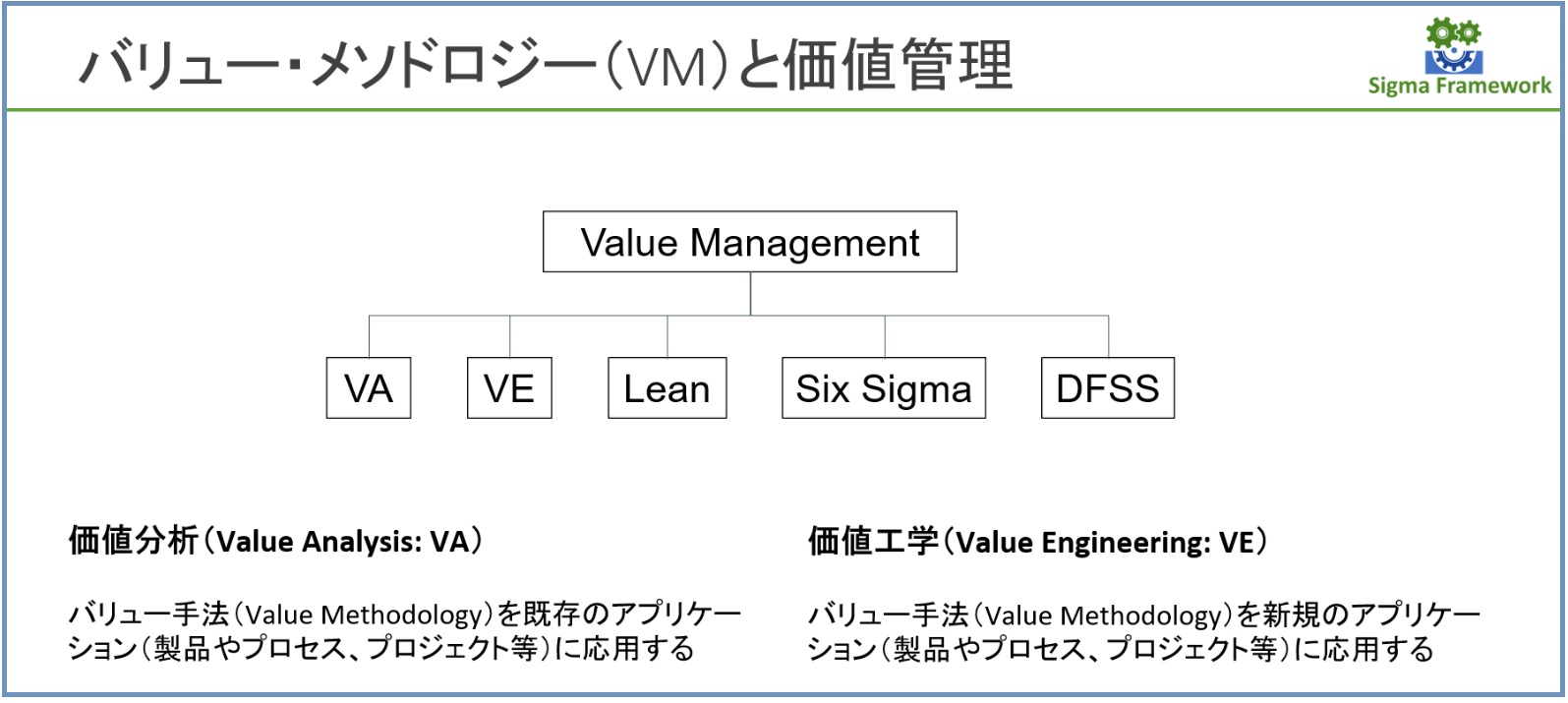

6. ファンクション分析フェーズ

ファンクション分析フェーズはバリュー・ワークショップの中で最も面白いフェーズです。色々なツールを使って顧客価値を決めるファンクション(機能)とリソース(コストや時間など)を洗い出していきます。まずランダム・ファンクション分析を行って、コスト削減対象の製品(実際はコンポーネント)のファンクション(機能)をすべて洗い出しました。単純なコンポーネントでもたくさんの機能を持っていることに、チームメンバーは驚いていました。

次にコンポーネントのコストと洗い出した機能との対応表(ランダム・リソース・マトリックス)を作りました。どの機能がどれくらいのコストを使っているのか、つまり価値(= 機能 / コスト)について検討しました。検討の際は現在の価値とあるべき価値を比べて、期待できるコスト削減額も計算しました。その結果、顧客にとっての価値を下げずに7%のコスト削減が期待できることが分かりました。

コスト削減のための新しい設計コンセプト(アイデア)を創造する前準備として、ファンクション分析システム・テクニック(FAST: Function Analysis System Technique)ダイアグラムを作りました。FASTダイアグラムを使うことでチームメンバーの対象コンポーネントの理解が深まっただけではなく、アイデア創造の対象機能を絞り込むことができました。

ファンクション分析フェーズのステップ1

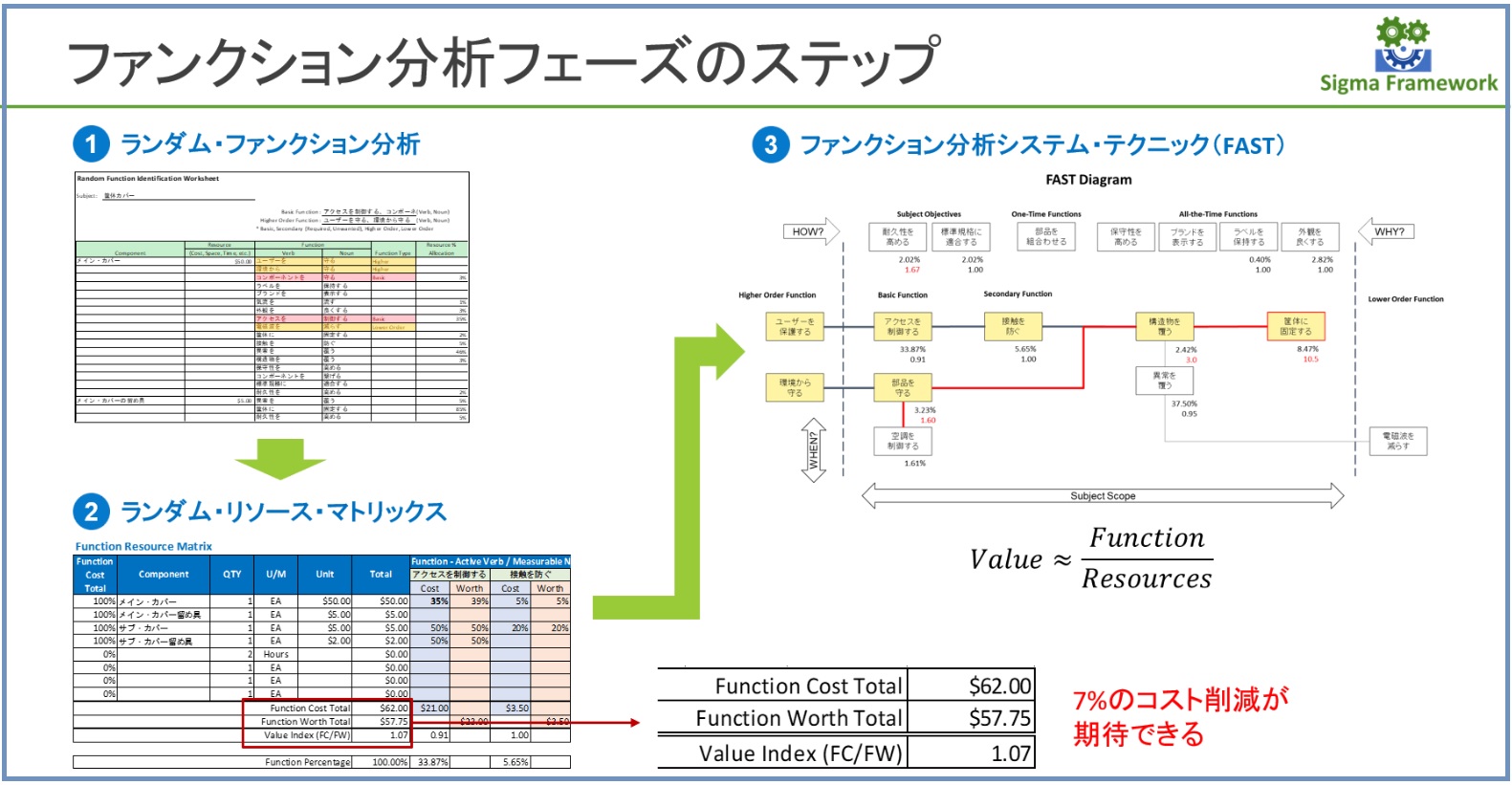

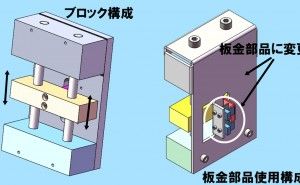

FASTダイアグラムを使ってチームメンバーがコスト削減の対象の機能を理解した後、ブレインストーミングを行って、新しい設計コンセプトをいくつも考え出しました。そしてその中から最も効果的なコンセプト(解決策)をいくつか選び出して合成し、新しい設計コンセプトを創り出しました。

ファンクション分析フェーズのステップ2

7. バリュー・ワークショップの別の効果

7人のメンバーによるバリュー・ワークショップは、結局1日半で終わりました。1日半で問題の分析から機能の洗い出し、コストの検討を行い、価値を高める新しい設計コンセプトを作ったのです。このバリュー・ワークショップはリー...