工場の経営者から現場の従業員の方を対象として、現場改善:発想の転換をテーマに連載で解説します。固定観念を打ち崩しながら現場改善に留(とど)まらず、経営革新まで範囲を広げて、改善とは何か、革新とは何かを、目からウロコ的に連載しておりますが、今回はその第7回目となります。

◆ 意識することで問題がみえてくる

1. 意識をしないと何も気づかなくなる

人は1日に何度瞬きするのでしょうか?

目の前のまぶたを見たことがありますか?目に一番近いところの部位ですが、鏡を片目で見た時に片方のまぶたを見ることができますが、両目をつむると当然ながら見ることはできません。まぶたを閉じている時間は常に短時間なので気になることはありません。大体3秒に1回まぶたを閉じますので、起きている時間を16時間とすると、およそ3万回となります。

これが生まれてから換算しますと、う~ん?大した数になります。でも、まばたきの回数なんて数えたことはありません。映画のコマは1秒間に24枚入れ替わっているため、静止画像(フィルム1枚)が動画のようになって見えるのですが、これもまったく気づくことはありません。

逆に1枚1枚見えるようになると、とても疲れるでしょうね。毎日数十回も見ているあなた自身の腕時計も、文字盤や針の形状や色も思い出すことはできないものです。

当然、毎日働いている皆さんの生産現場も同じことなのです。毎日見ているものは、段々と見えなくなるようになるものなのです。不思議なことですが、これが脳の構造です。

このようなことがあるので、これから現場改善をしようとしても「問題はありません」とか「何が異常なのかよく分からん」という返事が返ってくるのです。

朱に交われば赤くなるなどともいいますが、人間はそのようなことにもすぐに慣れてしまうことをもう一度思い起こしてほしいのです。ならばどうすれば問題がみえてくるのかといいますと、木を揺すって葉っぱを振り落とすように刺激を与えることがヒントになります。

つまり現状に変化を与えてみることです。それは他人にその現場を見てもらうことや、その現場の人たちが別な現場に行って、その現場を見て比較することもヒントになります。環境を変えてあげることで、目を覚まして意識し始めるのです。目覚めたら今度は何を見るかを考えることです。変化はチャンスになります。

2. 問題を問題としてみえるようにする

生産現場は、その会社の付加価値を産んでいる非常に重要な場所です。

物を生産しているから切粉は出るわ、油は飛散するわ、ホコリやゴミも出てくるものだと知らず知らず社員の方は思っていませんか。そして汚れるのは生産をしている証拠でもあり、5S活動なんて必要ないぞと思ってしまっていませんか。

このようになると何も問題を問題と感じなくなってしまうものです。でも、この生産現場で生産活動が行なわれることで会社が生き残っていて、そして社員が生活しているのです。

そう考えますと「どえらいこっちゃ」と思われるはずです。その「どえらいこっちゃ」という危機意識を持つことです。会社のトップの方はお気づきかもしれませんが、それを全社員に『熱き想い』として伝えて、行動に起こさせることが必要になります。

これには気づくことが肝心です。教えることも大事ですが、社員自らが気づくことの方が効果の出方が違ってきます。そのためにも問題が何かを明確にすることです。問題はその仕事、その作業に付加価値があるかどうかを社員に示すことです。

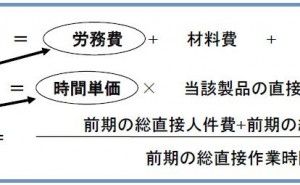

探す、持ち替える、手直しをする、不良をつくる、調整する、再調整をする、振り向く、しゃがむ、置き換える、移動させる、歩き回るなど、動作に関することでもこれだけあります。物を加工するとか、組み立てることのみが付加価値を生んでいることなのです。

このわずかの部分しか付加価値を生んでいないことを気づかせることです。逆にいえば、付加価値を生まない作業や仕事を廃除して、付加価値を生むものに変えていけばよいのです。このことを改善と呼びます。

このことを頭に置いて現場をじっくりと観察してみます。時間は1時間とします。段替えで2時間のものはそれが終了するまで黙ってじっくりと観察します。ただ観察するのではなく、さきほどの付加価値を生まない作業や仕事をみていきます。

まずはよく分かる作業面から観察して行けばよいでしょう。特にオペレーターの動きを中心に現場の環境もみていきます。物や設備は勝手に動きませんが、人は本当に勝手というか動物のように次の行動が分からないものです。そのことをしっかり認識できればしめたものです。レベルが上がれば作業単位から工程全体へと範囲を広げてみていきましょう。

観察が終わると、観察した全員で問題点の共有化をしていきます。一人ひとり1件ずつ発表して書き出しますが、ここで重要なのは全員がその問題点を自分のノートに書き写すことです。面倒なようですがこれが非常に効果があり、やるとやらないでは30から50%以上も実施率が向上します。

手を使って問題をさらに強く脳に認識させるのです。すべてを書き写すことで全体像も掴(つか)め、改善実施時に次々と指示しなくても、自ら次の改善に取り掛かって行きます。全体を知ることも大切だと感じました。実施率も3日間で98%(1つのテーマで47/48件)も達成した凄い現場も出るようになりました。

このやり方を導入してからは、問題点のまとめから改善案作成、そして特に実施のスピードが速くなってきたことを感じます。書くことで議論も少なくなってきたことも感じますが、書くことで頭の整理もできるのでしょう。よい副産物になっています。