工場の経営者から現場の従業員の方を対象として、現場改善:発想の転換をテーマに連載で解説します。固定観念を打ち崩しながら現場改善に留(とど)まらず、経営革新まで範囲を広げて、改善とは何か、革新とは何かを、目からウロコ的に連載しておりますが、今回はその第6回目となります。

◆ 時には第三者の力も借りる

1. おごりからの失敗事例

3年ぶりに某室内装飾関係メーカーのオーナーから連絡があり、何事かと思ったらまたコンサルを再開したいという有り難いお話でした。

早速、訪問してこの3年間の事情と経過を伺いました。実はこの会社には、5年前にコンサルを開始してから1年半ほど通い、仕掛り削減、生産性向上、5Sのレベルアップなど随分と成果も出て、本社工場以外にも展開することになりました。

その時に、その他数ヵ所ある工場の工場長を外部から雇うことになりました。新しい工場長は、自動車関連の工場にいた方で「改善ができる人だ」ということで、筆者も2回ほど工場長と一緒に改善に取り組みました。2回目のあと、その工場長から「これくらいの改善は自分たちでできるので、コンサルの必要はない」と断られた経過があったのです。

筆者もかなり説得を試みましたが、1年半一緒に活動してきた関係者の皆さんも、全員ガックリとしてしまいました。工場長の意向には逆らえないため、仕方なく彼ら自身で改善に取り組むことになったのです。

その工場長はワンマンで自信過剰家な上、何でも自分でできるといった錯覚も持っていたようで、他人の力や知恵を全く活用せず「指示したことだけをやれ!」というようなことまで行っていたそうです。

結果的には何も改善することはなく、むしろ業績を非常に悪くしてしまったそうです。

オーナーは自分で選んだ責任から静観していたそうですが、余りにも期待に反していたため結局3ヶ月前にクビにしたというのです。オーナーは、何よりも従業員の改善に対する意欲が全く失われてしまったことに、非常に危機感を持ったそうです。そこで改めて生産システムを根本から変えていくために、再び筆者を呼んだということでした。

表面的に見える部分の改善は、確かに見よう見真似でもできます。

しかし本当に必要な改善とは、人の考えや行動が変わり、生産システムが根本から変わらなければならないものです。古い生産システムから新しい生産システムに変わるには、3年から5年といった非常に時間や労力が掛かるものです。その工場長は、表面的な改善しかみることができなかったようであり、彼のおごりが失敗を招いたともいえるでしょう。

2. 自分の座標軸を見つけよう

工場における5S活動や目で見る管理の改善活動は、かなり自分たちだけでも推進していくことができます。これだけでもしっかりやっていくと、工場は随分と見違えるように立派になってきます。しかしこれだけの延長線に留まっていては、市場環境に対応できるだけの企業に変身することは難しいものです。

改めて自分の会社や工場のレベルは、どのようになっているかを自覚して、自分の座標軸が世間のどのような位置に属しているかを見極めることが大切です。

トップの方は他の企業を訪問する機会は随分とあると思いますが、ほとんどの従業員は、自分の会社から出て他の会社や工場に出掛け、現場をじっくりと観察する機会は滅多にありません。

トップの皆さんが、口で伝えることは情報量としても非常に少ないものであり、それを自社に持ち帰って実行することも稀(まれ)なことです。雑誌や本で紹介される内容や写真も貴重な情報ですが、やはり現地現物でのやり取りや活気ある雰囲気、さらに実際に改善に取り組んだ人との話し合いは心まで響いてきます。

筆者は、このような貴重な機会を増やすために、数年前から訪問する工場にある近隣の異業種の工場との交流会を推進しています。

実際に訪問先の現場に入り、その工場の人と一緒に、2~3日間のワークショップにも参加をしてもらいます。筆者が訪問するほとんどの工場で採用して頂いており、非常に好評です。これを機会にお互いが訪問し合って改善事例やノウハウの紹介だけでなく、色々な悩みなどの相談もしておられるようです。

そうやってきますと、改善事例や取り組みの姿勢などが次第に明確になってきますので、自分の工場の座標軸が良く分かってきます。

最初からこのような関係を作っていくことは難しいかもしれませんが、仕入先やお客様などにお願いして、訪問することは可能だと思います。まずできるところから始めていけばよいでしょう。ある工場では、その地方の9社が定期的に持ち回りで交流会をやっているところも出てきました。有り難いことにそのうちの3社は、筆者のコンサルの訪問先にもなっています。

このような取り組みを行っていくことによって、自分たちの実力はどれくらいなのか、他社の進んでいるところはどこか、これから当社としてやるべきことは何かなどが、次第に具体的に明らかになり方向が定まってきます。

3. 生産システムの変革は、専門家の力を借りよう

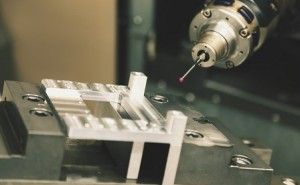

激変する市場環境に対応していくには、時代にあった新しい生産システムに変えていくことが必要です。

新しい生産システムとは、多品種小ロット生産方式です。これは従来からの大量生産方式とかPUSH生産などと言われている方式とは全く逆の考え方をしますので、改善の延長線では成し遂げられないものです。

最初はできるところから従業員の皆さんと一緒に改善に着手していきますが、これは簡単なことから始めてもらい、まず自信を身につけて...