部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽量化」、「部品削減」6種類の要素に注目すると比較的取り組みやすくなります。また「類似品対策」や「図面対策」でもコストダウンを行える要素は多くあります。この連載では、上記6種類+2種類の要素を最適化する手法でのコストダウン対策、さらに複数の要素を複合させて大きなコストダウンを実現する方法を紹介します。

◆ 材料の最適化-1

何も考えずに「どこかにコストダウンができる要素はないか」という対応では無理、無駄が多く発生してコストダウンの最適化を行う事は難しくなります。今回は、コストダウンに対する取り組みを6+2種類で行える手法を解説します。

1. 材料統一(板厚統一、部品一体化、強度アップ)

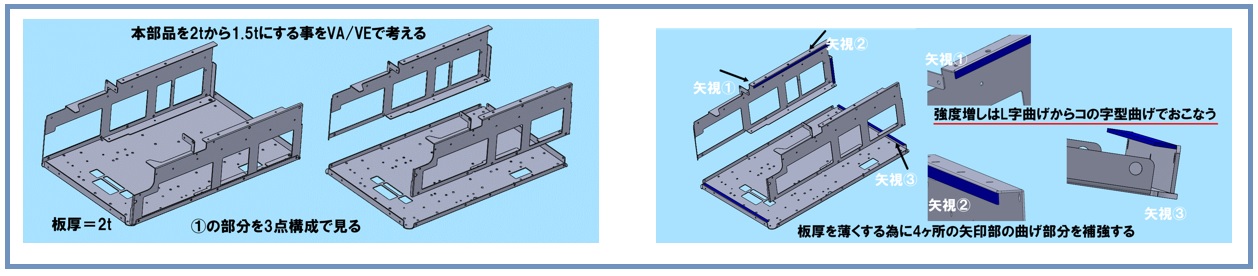

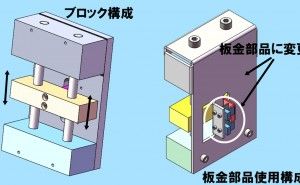

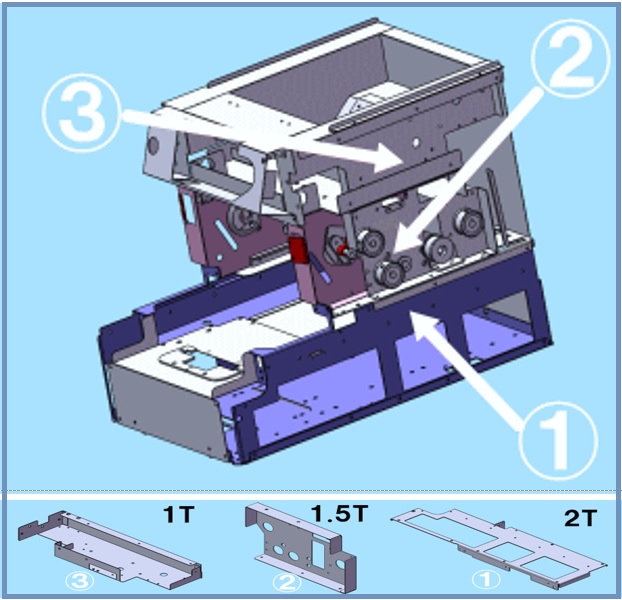

図1に示した3点の部品はそれぞれ板厚が異なりますが、これを1.0トンと1.5トンとしてVA/VE(Value Engineering/Value Analysis)で2.0トンは削除する方法を説明します。この中で今回は、板金部品における複数材料を攻略する事でできるコストダウン手法を紹介します。材料統一を主テーマにして、副テーマとして板厚統一、部品一体化による部品点数削減、板厚統一による強度不足に対して、曲げ工程を増やして強度アップを図ります。

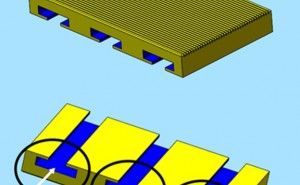

図1. 板厚が異なる3種の部品

【課題】

図1のユニットでは次の板金材料のSUS材(ステンレス鋼材)を使用しています。これを整理すると本ユニットには、SUS316、304、303の3種類の材質が使われ、板厚は一つの材質につき2.0トン、1.5トン、1.0トンの3種類です。さらに一つの板厚に両面ビニール張りと片面ビニール張りがあるため、合計18種類の材料が存在します。

材質の違いもあり、部品ごとに使用する材質を設定していくと、材料管理もままならない事になります。3点の部品は1.0、1.5、2.0トンと板厚が異なります。本ユニットは126点の部品で構成されていますが、板金部品は100点ほどです。これらが両面張り、片面張り、1.0、1.5、2.0トンと使われていると、材料管理、加工段取りと無駄な工数が発生してコスト高になります。ここで行うVA/VEは、材料の統一化に伴う材料強度維持のため曲げ加工を取り入れ、薄板でも強度が保てるようにする方法を解説します。材料の統一化により、どういった効果が図れるか明確にしましょう。

それでは、18種類の材料をこのまま使い続けていくべきでしょうか。答えはNOです。この材料管理を切り開いてコストダウンを考えてみます。

【SUS材の種類】

SUS2.0t(SUS316、304、303)

•SUS2.0両面ビニール張り磨き材

•SUS2.0片面ビニール張り磨き材

SUS1.5t(SUS316、304、303)

•SUS1.5両面ビニール張り磨き材

•SUS1.5片面ビニール張り磨き材

SUS1.0t(SUS316、304、303)

•SUS1.0両面ビニール張り磨き材

•SUS1.0片面ビニール張り磨き材

【解決方法】

(1)1.0、1.5、2.0トンと3種類ある板厚を2種類に減らす。 → 1.0と1.5トンにする。

(2)両面張りと片面張りの2種類を片面張りのみにする。→ 1種類となる。

(3)SUS316、304、303と3種類ある材質も1種類に削減。

この3点で18種類の材料が2種類で済む事になりました。

【解説】

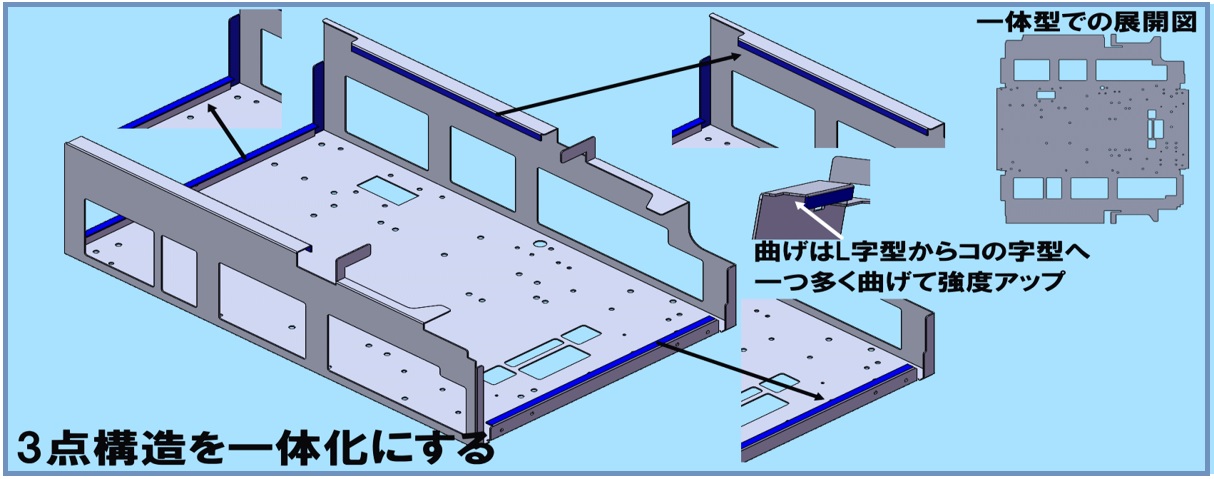

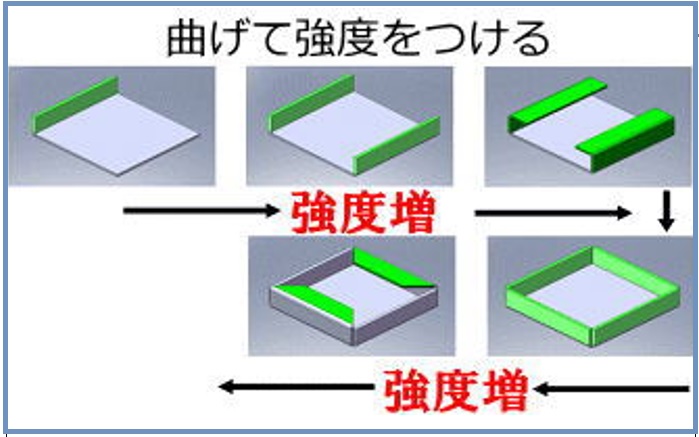

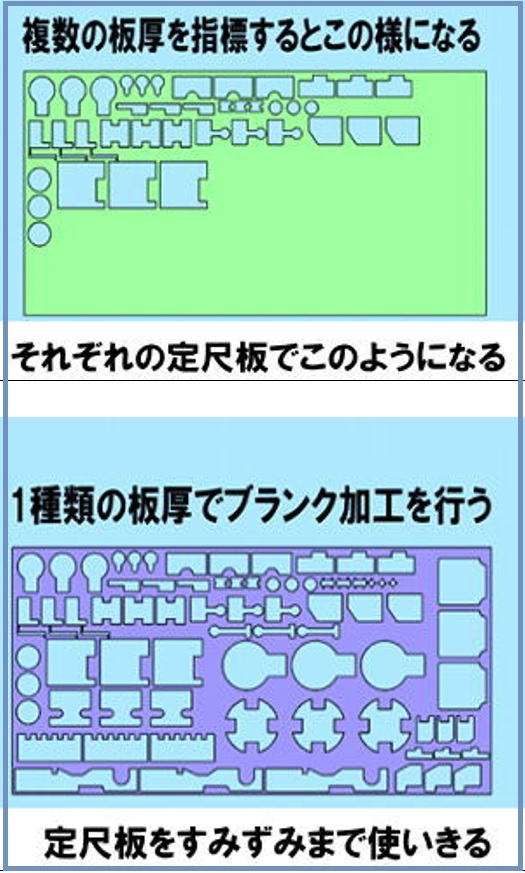

両面ビニール張りはオーバースペックであり、片面ビニール張りで外見的にも十分でした。また重量を2.0トンから1.5トンにするためには強度解決が必要です。板金加工で曲げ加工をうまく活用することで強度不足を補うことができます。図2のように曲げ1回、コの字曲げ、箱曲げなどで板厚を薄くした後の対応ができます。図2の曲げを増やしていく事で強度を上げます。図3では材料を統一する事で、1枚の定尺板で全ての部品のブランク加工を行い、外径抜き加工で材量変更の段取りも削減する事が可能となります。

図2. 曲げ加工で強度を補う

図3. 材料を統一し1枚の定尺板ですべての部品のブランク加工を実施

曲げ加工で強度最適化を行うと材料管理にも効果があり、最適コストに結び付けて行く事が可能です(材料メーカーとの価格設定交渉にもよい)。

【実際の手法:図1で①、②、③の部品から①をVA/VE改善する】

図1の①の部品は2.0トンですが、今回のVA/VEは材料を1.0トンと1.5トンに集合する事であるため、2.0トンから1.5トンにします。ここで強度を設けるために曲げ構造とすることで、さらに「部品削減」も考えて、3点が2.0tであることを利用して一体構造にすることを考えます。

ここでは3点の部品板厚が2.0トンですから、1.5トンにする手段として各部品の曲げ部分をLの字からコの字曲げにして、曲げ数を増やすことで強度を増やす手法を取り入れます。これにより1つの強度不足を補え...