♦ ルールの見直しと運用責任は現場管理者、監督者が行う

本当の意味の再発防止対策とは、品質管理を実施している工場で発生する問題に対して、ルールに基づき原因を究明し、ルールの不備を指摘や見直しを行い、徹底させることです。

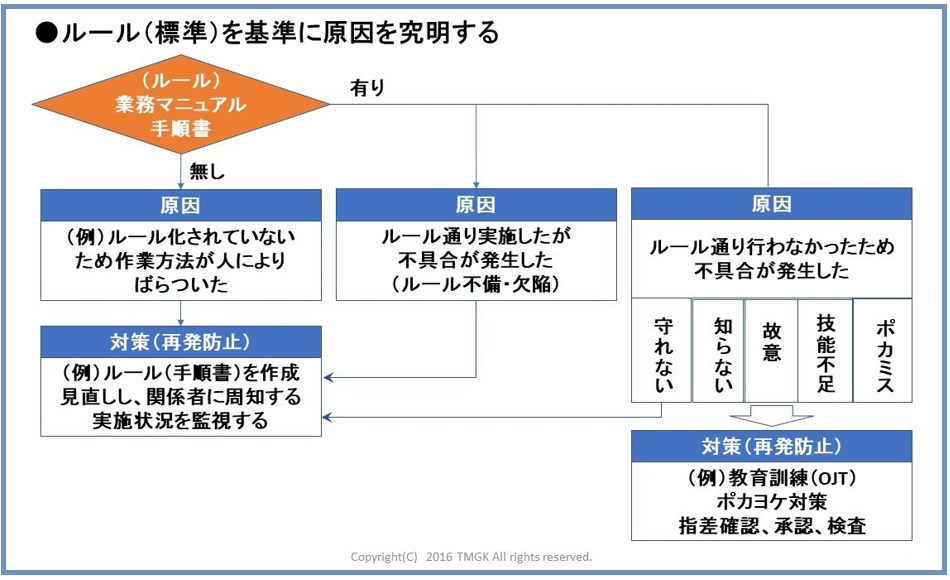

下図のフローは、ルールを基準にして原因を究明し、再発防止策を講ずるための手順を示しています。製造工程で発生する問題は必ず、その作業や業務に関係するルールがあるはずです。

図. 再発防止策の手順

作業や業務に関係するルールとは業務フロー、業務手順書、チェックシート、作業手順書などが該当します。しかしルールがなかったり、表現があいまいだったりします。また、ルールはあるが、その通りに作業しても問題が発生することがあります。問題が発生するのは、ルールを知らない、理解していない、もっと悪い例は、ルールを守る意識が薄い場合があります。

そのような工場で発生する問題の対策は① 治具を作成した② 測定機を購入した③ ラベルを貼り、分かりやすい表示を行った、など物理的な「処置内容」を対策(再発防止策)と考えています。ルールなどまるで眼中にないのです。

工場で発生する問題の対策は、次ようなのことを行います。

- 量産試作手順書で、治具が必要かどうかに対し、検討項目が抜けていたため記述を追加し、関係者に周知した。

- 設備管理規定にて、測定機の必要数を定期的に見直すことになっていたが、責任部署の記載がなかったため、定期見直しが実施されず、測定機が不足していた。責任部署を記載し、定期見直しの徹底を図った。

- 部品のラベル表示は、5Sルールで決められている。しかし、この部品の担当者はラベルは不要と自分で判断し、貼り付けなかったため異部品が混入した。担当者に対し、5Sルールを再教育し守るように徹底を図った。

問題が発生したら、現場の管理監督層はまずどこに、どんなルールがあり、それが守られているの...