特定分野を長期間に渡って学び・経験された方は多いと思います。しかし、同じ製造業でも業界が異なると、慣習や考え方の基準は変ります。ましてや作り手(製造業)と売り手(小売業)では視点やスタンスが大きく異なってきます。「業務委託先がなかなか思うように動いてくれない」と感じたことはありませんか。 電気製品、家具、アパレル、バッグ、スニーカー、食品など様々な工場で品質改善・業務改善に取り組む中で、その工場が知らない、他業界のちょっとした「コツ」や「ヒント」が問題を一気に解決することがあります。ファブレス小売業の品質保証について、今回は、第10回です。

【この連載の前回:ファブレス小売業の品質保証(その9)へのリンク】

◆管理技術を使って工場を点検する<組立工程>

業界や商品ジャンルによって、さまざまな組立工程がありますし、組み立て工程ごとに固有の管理ポイントも存在します。様々な組立工程を細かく網羅することは難しいので、ここでは、商品によらず組立工程に共通する確認ポイントについて書いていきます。

【目次】

①組み立てに使用する部品は検査された良品のみを使用しているか

②組み立て手順

③組立後の検査

④不具合品の識別管理

⑤修理工程、修理後品の扱い

①組み立てに使用する部品は検査された良品のみを使用しているか

組み立ててしまった後で部品の不具合が発覚した場合、部品の交換や組み立て直しなどの作業(手戻り)が発生します。例えば、二つの部品を接着するような場合では、不具合だった部品だけでなくもう一つの部品も無駄になってしまいます。

手戻りするムダ、部品を廃棄するムダを避けるためにも、組み立て工程では、「良品であることが確認された部品」のみを使用することが望ましいですね。使用する部品の全数を予め検査することが難しい場合でも、前工程のロットごとに抜き取り検査を行い、不良部品の混入を一定レベル以下まで下げる取り組みが必要です。

□ 組み立てに使用する部品は検査された良品のみを使用しているか

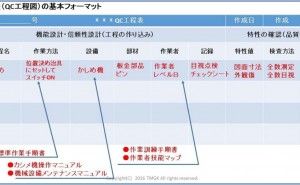

②組み立て手順

組立作業の作業手順が定められ、作業者が確認できるように明示されていることが重要です。作業手順書は、作業者が理解できる言語で書かれ、写真や図入りでわかりやすく、作業場所から動かずに確認できる必要があります。普段は慣れた作業者が担当している場合でも、急な増産要請、作業者の病気などで別の不慣れな担当者が作業を行う可能性もありますので、「わかりやすい作業手順書の掲示」は重要です。普段通りの環境や条件を前提にするのではなく、「発生する可能性のあるイレギュラーに備える」という視点で組立工程の整備を進めると良いでしょう。

□ 作業手順は定められているか

□ 作業手順書は作業者の理解できる言語で書かれているか

□ 作業手順は、写真や図を用いてわかりやすくなっているか

□ 作業手順書は作業場所から容易に確認できる場所に掲示されているか

③組立後の検査

次工程に不具合品を送らないためにも、組み立て工程後に検査を行い、良品のみを次工程に送る仕組みが大切です。また、検査員には、適正や経験、技能を持つ検査員を認定し、認定された検査員のみが担当する仕組みも必要です。目視検査などでは、定期的に視力検査を行うなど、検査に対する適正能力があることも確認します。検査手順書についても、作業手順書と同様に、わかりやすさ、検査場所からの視認性が必要ですし、加えて「合否の判断基準が明示されていること」がポイントになってきます。

□ 検査手順は定められているか

□ 合否の判断基準は明確になっているか

□ 検査は技能や資格を持つ検査員が担当しているか

□ 治具などを活用して、正確かつ効率的な検査が行われているか

□ 官能検査(視覚、嗅覚、聴覚などを使った検査)の場合、定期的な休憩や交代勤務など、感覚の麻痺や飽和を防止するための仕組みはあるか

□ 検査記録は残されているか

□ 検査記録は上長の確認が行われているか(確認した記録があるか)

④不具合品の識別管理

検査工程でNGと判断された不具合品は、良品への混入を避けるために明確に分けて管理しなければいけません。また、不具合の発生は、記録され、定期的にレビューされ、発生工程へフィードバックを行い、品質改善につなげることも重要です。この部分では、工場が不具合品を「品質向上のための宝」として認識しているかどうかを伺い知ることができます。この部分を重視している工場は、今後伸びる可能性の大きい工場だと思います。

□ 不具合品は良品と明確に区別された場所に置かれ、混入の恐れが無い

□ 不具合品の発生が記録されている

□ 不具合内容を定期的に確認し発生件数と内容をレビューする仕組みがある

□ 不具合内容と発生件数は、それを発生させた工程にフィードバックされる仕組みがある

□ 不具合を発生させた工程では、再発防止の改善を行っている

□ 工程改善後の状況を監視し、再発防止策を評価する仕組みがある

⑤修理工程、修理後品の扱い

市場で発生する不具...