【この連載の前回:ファブレス小売業の品質保証(その3)へのリンク】

特定分野を長期間に渡って学び・経験された方は多いと思います。しかし、同じ製造業でも業界が異なると、慣習や考え方の基準は変ります。ましてや作り手(製造業)と売り手(小売業)では視点やスタンスが大きく異なってきます。「業務委託先がなかなか思うように動いてくれない」と感じたことはありませんか。 電気製品、家具、アパレル、バッグ、スニーカー、食品など様々な工場で品質改善・業務改善に取り組む中で、その工場が知らない、他業界のちょっとした「コツ」や「ヒント」が問題を一気に解決することがあります。ファブレス小売業の品質保証について、今回は、第4回です。

◆工場評価のポイント

第4回も3回に続いて、具体的に工場評価のポイントを見ていきます。ここでは評価ポイントを、「1.マネジメント」、「2.コンプライアンス」、「3.技術・開発力」、「4.品質管理」、「5.製造管理」、「6.コスト対応と供給能力」の6つに分けています。

【目次】(その3からの続き)

4. 品質管理

5. 製造管理

6. コスト対応と供給能力

4. 品質管理

体制、文書化、記録、外注・サプライヤー管理、不良や市場クレームのフィードバック(継続改善)が確認ポイントになります。

①組織と品質マネジメント

・ 組織、担当、権限を明確にした品質管理体制がある。

・ 品質マネジメントシステムは明文化され、共有されている。

②品質情報の記録

・ 生産、検査、不良数などの品質情報は、ロットごとに記録している。

③継続的な改善活動

・ 発生した工程内不良に対して迅速に対応している。

・ 記録した品質情報を統計的に分析し、品質改善に活用している。

・ 品質会議を定期的に開催し、継続的な品質改善が図られている。

・ 改善提案制度などにより現場からの提案を積極的に活用している。

④外注・購買管理

・ 外注品、購入品の受入検査を実施し、その結果を外注先・購買先にフィードバックし、必要に応じて指導を実施している。

⑤市場クレームへの対応

・ 市場クレームに積極的に対応し、品質向上に活かそうとしている。

・ クレームに対する受付窓口や処置ルートを明確にしている。

・ 問題に対して的確な原因究明、対策、再発防止策がとられている。

5. 製造管理

業種にもよりますが、製造管理の評価項目は多岐にわたりますし、実際の評価には知識と経験が必要になります。簡易的には「製品の出来栄えを評価する」ことで工場の製造管理力を推し量ることもできます。

①5Sと標準作業管理

・ 全社的に5Sが推進され、現場や事務所も整理、整頓、清掃がよく行き届いている。

・ QC工程表、作業標準書が整備され、標準通りに作業している。

②現品管理

・ 保管は、温湿度、日光、汚れ、段積み等が管理され、変質、変形等の恐れがない。

・ 入出庫管理は適切で、棚卸が行われ、先入れ先出しの仕組みがある。

・ 丁寧なモノの取り扱い方について教育が行き届き、工場の風土として根付いている。

③工程管理

・ 適切なサイズでのロット管理が行われ、作業記録があり、不具合品が発生した場合には速やかにロットの特定ができる。

・ 作業の前後、不良品の区別は明確で、識別管理ができている。

・ 重要工程では、必要な教育を受けた有資格者が作業している。

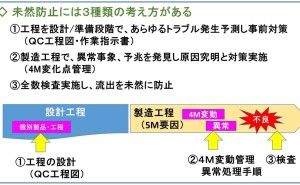

・ 「変化点」を重要管理ポイントと認識し、事前検討と変更後の確認を行っている。

・ 現場ごとに異常の定義づけをして、異常発生時の報告ルート及び処置についてルール化している。

④検査

・ 受入検査、工程検査、出荷検査が行われ、不良を入れない、作らない、出さない管理が行われている。

・ 検査項目、測定方法を明確にし、検査記録を残している。

・ 検査記録を責任者が確認し、発生工程へのフィードバックを行う仕組みがある。

・ 検査は訓練を受けた有資格者が行い、定期的に能力の再評価を実施している。

⑤設備・治工具管理

・ 定数・定位置管理、識別管理が行われ、保管状態も適切である。

・ 設備、治工具の定期点検が実施され、記録が保管されている。

・ 消耗品の交換基準や機器の校正・点検のルールが決められ、台帳管理されている。

⑥従業員管理・教育

・ 作業者は制服や靴、保護具などをルール通りに着用し、作業に集中している。

・ 必要な教育・訓練体系があり、育成計画に基づき計画的に教育が実施されている。

6. コスト対応と供給能力

人件費や輸送費は毎年上がりますので、継続的な効率化やコストダウンは欠かせません。また、安定的に商品を販売していくためには、工場の生産余力や生産管理のフレキシブルさにも着目...