今回は、次のような自動車部品の量産工場が親会社に全数検査解除の要求をするのにどういった内容の報告をすれば納得が得られるかを考えます。

1. ある工場の事例

自動車部品の量産工場、月産、約200,000本のステアリング部品の生産をして、某メーカーに出荷しています。半年ほど前に、客先のメーカーの方から私の部署で生産した製品のネジがきつくて相手部品が組み付かないとクレームがありました。暫定的に流出を防ぐため客先から全数検査の指示がありました。

対象製品を急いで隔離、選別をして対応しました。後日工程内での発生原因の追求をして発生原因の解決が出来ました。発生原因、流出原因、水平展開をして客先に報告したのですが客先からは全数検査の解除が出ずに未だに完成した製品を全数検査しています。さて、客先メーカーはなぜ、全数検査を解除しないのでしょうか?

2. お客様が納得できる報告になっているか?

まず「ネジがきつくて相手部品が組み付かない」というクレームに対して、最初に明らかにすべきことは、① 因果関係の究明です。ネジがきつくなったという結果は何が原因となっているのか?そのメカニズムの解明です。例えば、ねじ穴をあけるドリルが摩耗していたために、穴径が小さくなったとします。

因果関係が分かれば、次は② 直接の管理の原因を探ります。

- ねじ穴を規格通りに加工する作業手順書通りに作業を行ったか?

- ドリルの交換周期のルールを守っていたか?

- ねじ穴が規格通りの寸法で加工されているかある間隔で確認したか?

5M(人、機械、方法、材料、測定検査)の管理要因に不備がないかどうか調べます。

① の対策はドリルの交換、② の対策は手順書の見直し、作業者の教育訓練です。これで、この問題は一応再発防止が打たれたことになります。

しかし、ここまでは、すでに発生した不具合の原因究明と対策であり、モグラ叩きにすぎません。ほかに、管理上の不備・欠陥、作業ミスなどにより、様々な不具合が発生する可能性があるのではないかと疑いの目で見られます。

不具合が発生したら対策する「後追いの改善」の結果をいくら報告しても、今の厳しい市場環境下、お客様は納得できません。お客様は、ほかに不具合の可能性がないかどうかをすべて検証し、今後不具合が絶対に起きないように対策してほしいと思っているはずです。

3. お客様が納得できる報告とは

では、お客様の納得する報告をするには、具体的にどうすればいいでしょうか?

それには品質管理の考え方を、問題が起きないようにあらかじめ予防処置を講ずる「未然予防」の品質管理の考え方に変えていかなければなりません。そのような体制がとられない限り、永久に全数検査を義務付けられることになるでしょう。

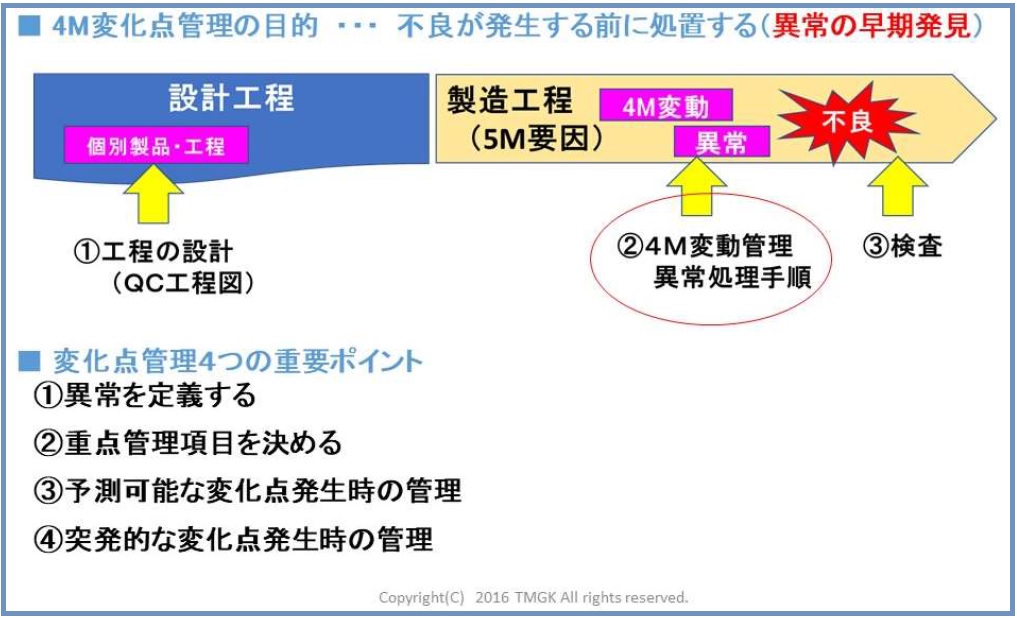

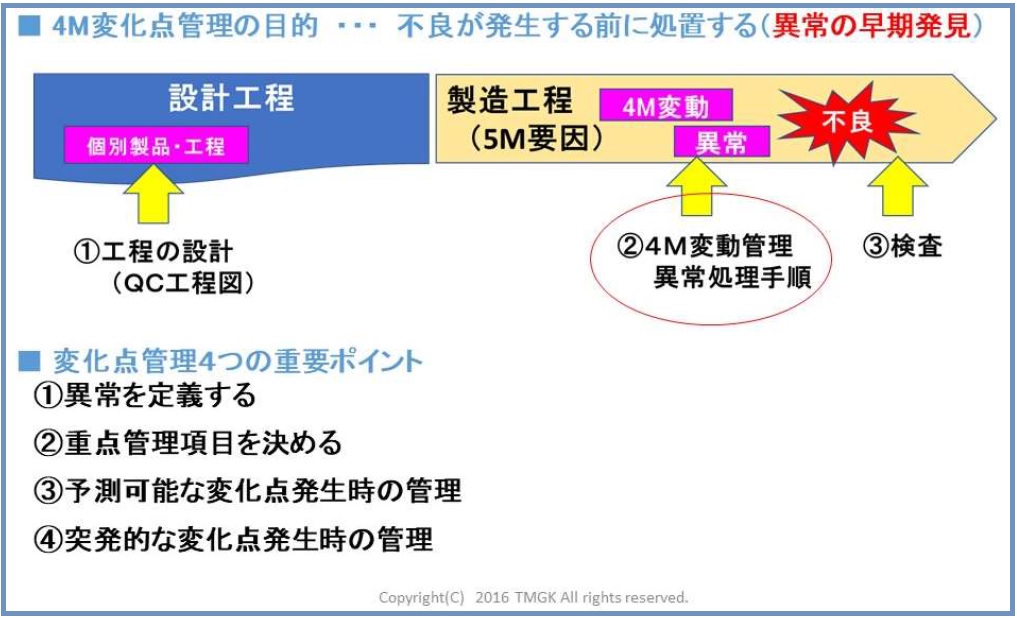

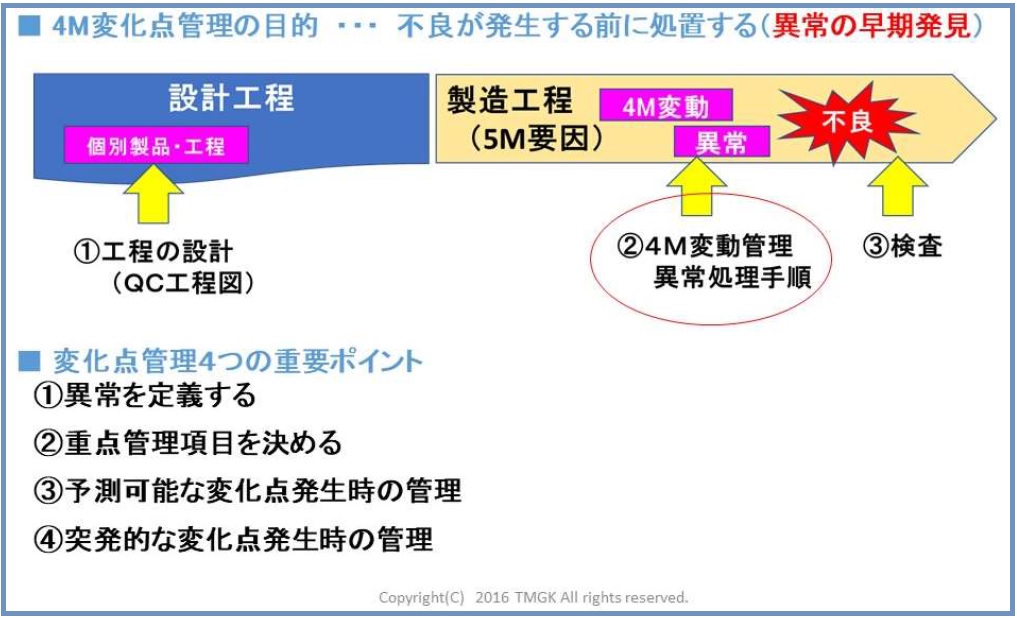

未然予防の品質管理とは、不具合発生を予測し「予防処置」を組み入れた「工程設計」、製造工程における異常をいち早く発見し不良発生を未然に防止する「

4M変化点管理」、そして不良を一切流出させない出荷停止機能を持たせた「検査体制」の構築です。

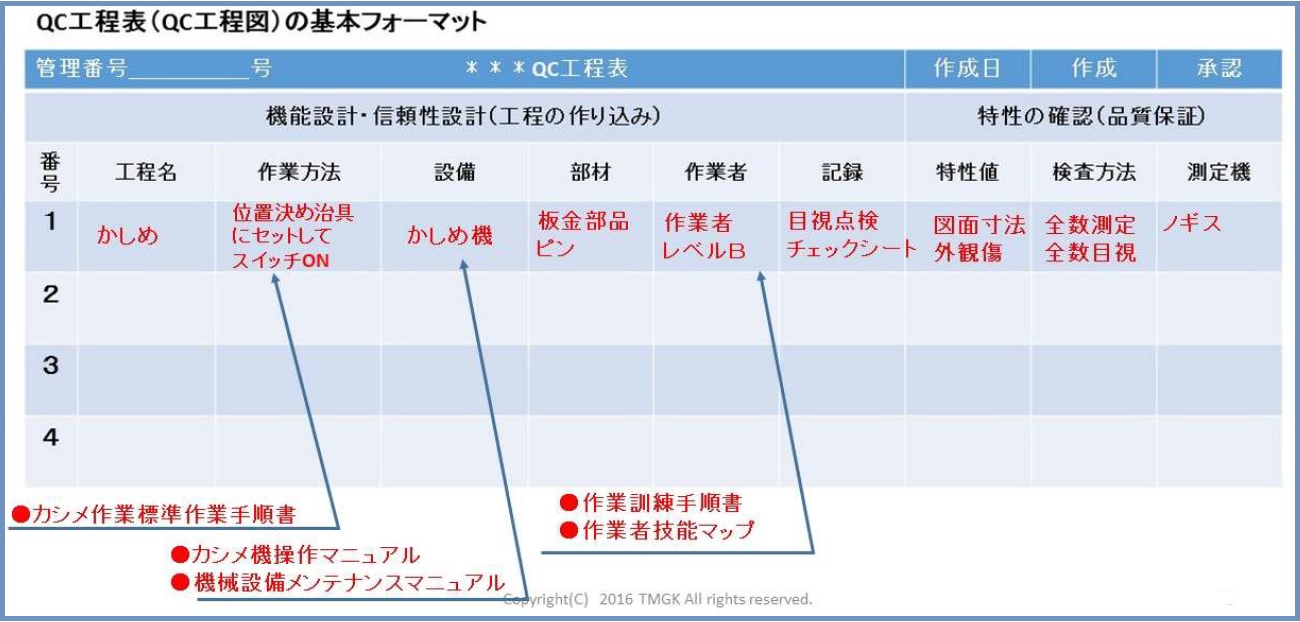

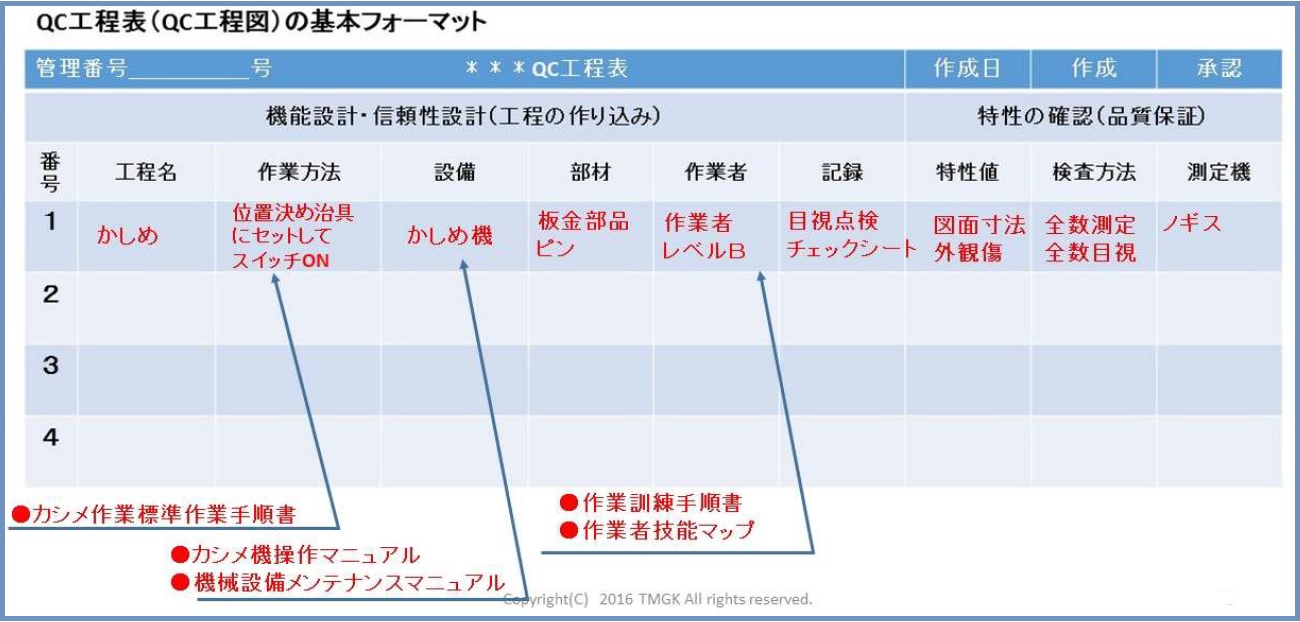

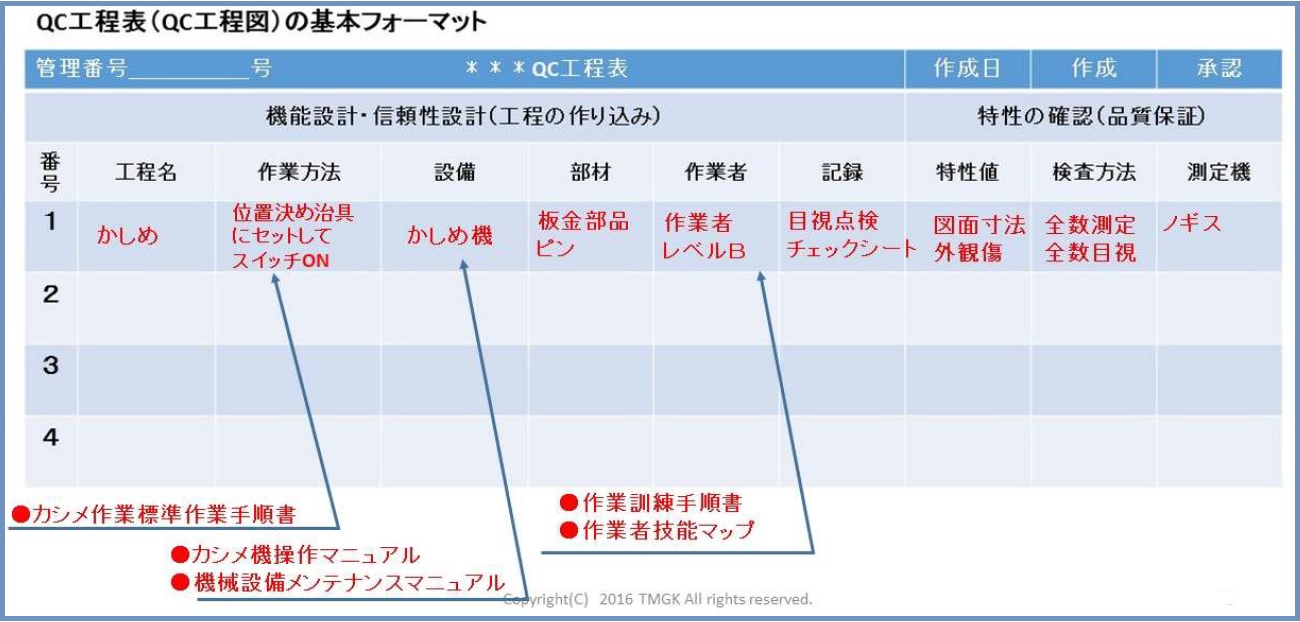

(1) 工程設計(QC工程図)

工程設計のアウトプットはQC工程図です。QC工程図には、5Mの要素である人、機械、材料、方法、測定などの管理項目を規定します。例えば、溶接作業は1年以上の経験を持った熟練作業者(認定者)が、溶接作業手順書に沿って作業を行い、出来栄え確認、合格基準を満たしていることを確認します。このように、管理項目を規定し、漏れがないことを、例えば「

工程FMEA」で検証します。

(2) 4M変化点管理

QC工程図が完璧にできていても、製造工程ではいつもその通りの作業ができるとは限りません。例えば、熟練作業者が忙しく、経験1年未満の作業者が作業に当たらなければならないこともあります。その場合はどうしたらいいでしょうか?

このような突発的な事態にどう対応するのか?を決めておく必要があります。作業者の行った溶接部分を、後で熟練作業者が必ず確認を行って、不良の流出を防ぐ手順を確立しておきます。このような管理を4M変化点管理といいます。

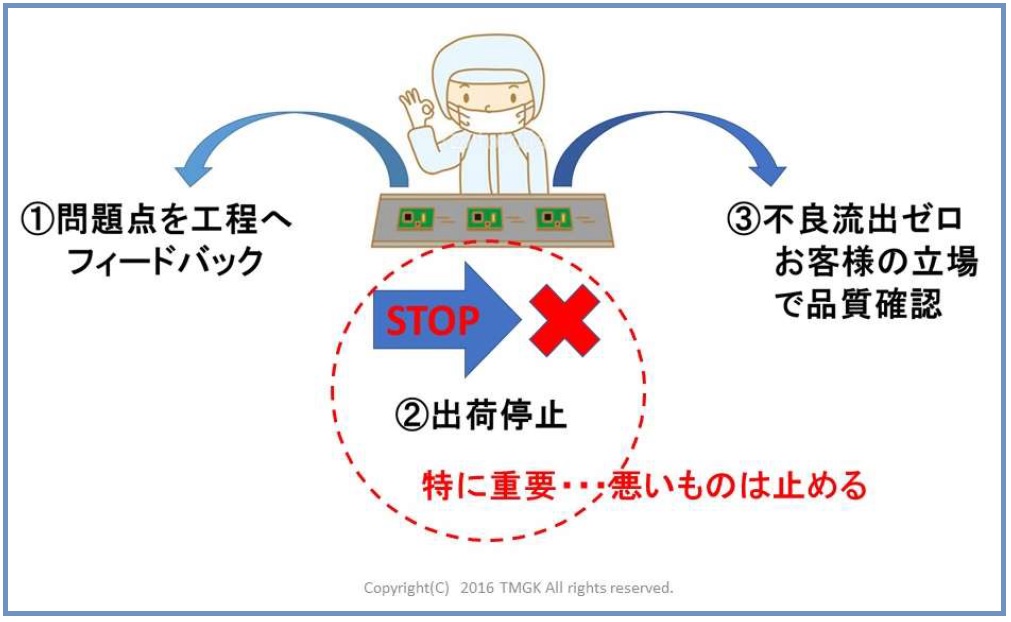

(3) 検査体制

検査の方法はいろいろな種類があります。例えば、作業者自らが後工程へ不具合品を送らないように検査する「自工程検査」、工程の...