部品やユニットに対する合理的なコストダウン手法を模索・実施するうえで「材料」、「加工工法」、「加工工程」、「形状」、「軽量化」、「部品削減」6種類の要素に注目すると比較的取り組みやすくなります。また「類似品対策」や「図面対策」でもコストダウンを行える要素は多くあります。この連載では、上記6種類+2種類の要素を最適化する手法を使ったコストダウン対策、さらに複数の要素を複合させて大きなコストダウンを実現する方法を紹介します。

◆ 加工工法最適化(その2)

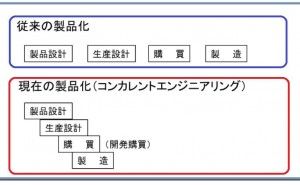

1つの形状を構築するうえで加工工法・工程は1種類ではありませんが、コストダウンを攻略する方法の一つに加工工数削減があります。今回は「一体化」と「分割化」という、相反する対策により「加工工法最適化」を行い、形状最適化を含め大幅な加工工数削減を可能にする手法の中から「一体化」を紹介します。

1. 分割化構造の一体化で加工工数大幅削減とコストダウンを実現

加工最適化 + 工数削減具現化 → 部品削減化 → 一体化による形状最適化で解決。

【課題】

図面に現れない難易度の高い形状及び不良発生頻度の高い分割形状があります。

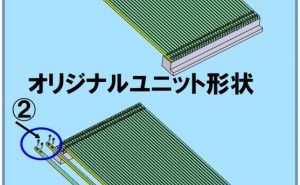

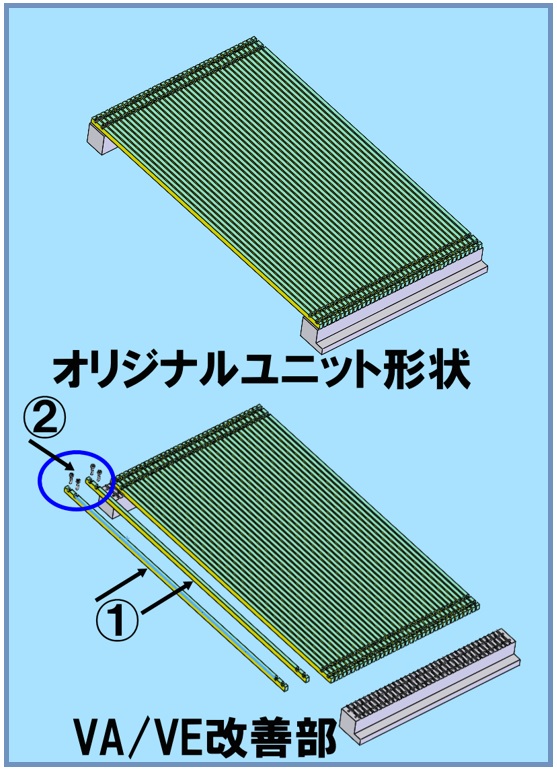

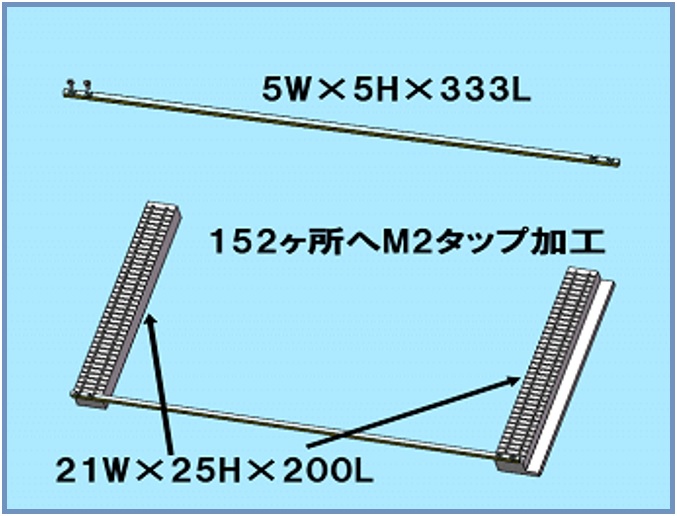

図1の部位①は寸法5W×5H×333Lのキー材形状部品で38個使用していますが、図面上は一般公差で見た目は安価でできそうです。しかし形状的にそり、ねじれが発生する事が多く、フライス加工ではなく研削加工で仕上げることになり、大幅な工数アップとなります。また、図1の部位②はM2ねじで①のキー材形状部品38個を両側ホルダへ止めるため、152ヶ所にタップ加工を行います(図2参照)。

SUS430にM2タップとなると、タップ破損を起こす頻度と不良率が高くなります。タップ加工は不良発生率が高く、慎重な加工が要求されます。下記に部品の概要を示しています。この2種類の加工は、仕様からイメージするよりも大幅な加工工数を要しています。

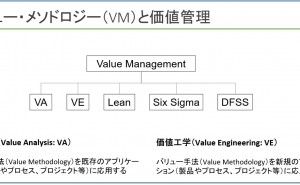

上記2点を克服できれば今回のコストダウンは大成功となります。「一体化加工から分割化加工」を前回、紹介していますが、今回はこの反対で「分割化から一体化加工」による形状最適化となります。そのVA/VEをこれより説明します。

<<図1の部品の概要>>

・材質 : SUS430

・形状 : キー材形状固定ホルダ2ヶ(21W×25H×200L)、キー材形状部品38ヶ(5W×5H×333L)、止め付け方法はねじ止め

・加工工法 : 固定ホルダはMC加工、キー材形状は研削加工、M2タップ加工はMC加工

・加工工程 : MC加工、研削加工

・部品の問題点

固定ホルダは152×M2タップ加工が非常に不安定要素を持ち不良発生が多く、キー材形状品は要求品質は一般公差でも実際にはねじれ、そり対策で研削加工となり図面上からの見積価格より高くなってしまうため、お客様から市場価格に合わないとの指摘があります。

図1. オリジナルユニット形状と課題

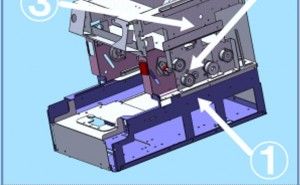

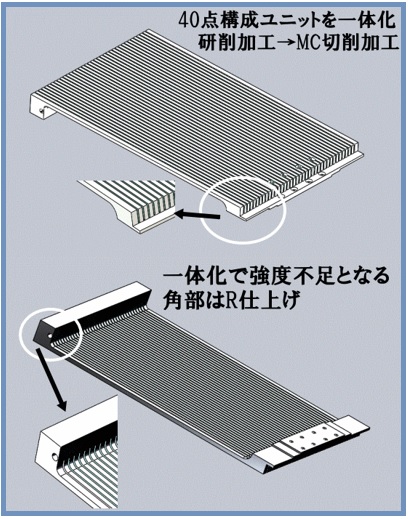

図2. 一体化構造にする為の方法

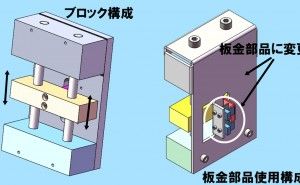

図3. 一体化構造と分割化構造の比較

【解決方法】

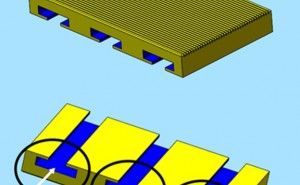

キー材形状部品38個を2個のホルダにねじ止めした状態で、これを一体化させた形状を考えてみます。最適化形状では強度不足対策を角部Rで補い、加工時の段取りも削減してコストダウンを図ります。ホルダ2点とキー材形状部品の計40点が1点になって大幅な部品削減を成功させ、部品精度も標準精度になり、最適加工となります(図3参照)。

キー材形状部品は不要な精度を必要としていましたが、一体型で加工するとMC加工ですべての形状を加工する事ができます。実際の形状として溝ごとのピッチは一般公差であり、今までの分割形状よりも加工工数削減、強度アップを果たすことができています。

【コストダウン実施総括】

今回のVA/VEを総括します。加工工数が多くかかる要因を抽出すること、すなわち今回はキー材形状が不安定で、そり、ねじれが発生する事で精度を要しない部品ですが、フライス加工で...