1.まとめると経済的か?

世の中には、まとめて買うと経済的という観念が存在します。例えば、食品スーパーでは、じゃがいも1個100円、5個入りだと450円など、まとめ買いにより、1個あたりの価格が下がることで、得した気分になります。

確かに、買った瞬間は儲かったなと思うかもしれませんが、5個すべておいしいうちに食べることができたら、という条件がつきます。もし、すべて食べきれずに1個捨ててしまったとしたら、4個を450円で買ったことになるので、1個あたり約112円を支払ったことになります。この場合、4個を400円で買った方が、50円儲かるのです。

まとめ買いが積み重なると、家庭の冷蔵庫や台所の食材保管庫には、いつ買ったのか、いつ使うのかが分からないものであふれ、長期保存できそうなものは床下の収納庫へと押し込まれてしまい、年末の大掃除の時にゴミとして捨てられます。

まとめて買うと本当に儲かるでしょうか。

2.現場でのまとめ生産

生産現場においても、同じようなことが起きます。「まとめてつくると安くなる」と考えている人が多いようで、実際そのような作り方をしている工場が多いのです。いくつか例を挙げましょう。

プラスチック成形品を製造するメーカーでは、検査前の仕掛品が山のように倉庫に置かれ、それらの仕掛品を管理する人を配置し、さらに、自社倉庫では間に合わず、別の倉庫を借りています。まとめてつくることで、倉庫管理の人件費、倉庫の賃料という追加費用が重なり、利益を圧迫していくわけです。現場の人は、この副作用には気づきません。

金属部品加工メーカーでも同様に、1回の生産ロットが大きいため、大量に製品が出来上がります。「いずれ出荷されるだろう」という予測が外れ、作ったのはいいけれど、結局不良在庫となり、決算のときに経営者の頭を悩ませます。この代償も、現場の人は気づきません。

食品加工メーカーの場合、半製品(包装・梱包する前の完成品)が大量に作られ、賞味期限が切れて廃棄されていきます。現場の人は、年間の廃棄金額を知るまで、この重大さに気づきません。

「まとめて作れば安くなる」という思い込みは、中小企業だけでなく、大手企業についても同様です。最近話題となっていますが、ある大手電機メーカーでは、大規模な設備投資や大量の見込み生産により、確かに安く作ったのですが、結局は海外との競争激化の中、市場価格が下落し、過剰な在庫を抱えて経営を圧迫しました。しかも、在庫の評価額が下がり、900億円前後の追加損失を計上するなど、経営危機の状況が続いています。

まとめて作っても、売れなければ意味がありません。ここを勘違いしている人が多いのです。まとめて作ることで、1個あたりの原価が下がり、表面上利益が出たように思えても、従業員の給与やボーナスは増えないのは、どんなに利益が出ていても、現金が手元になければ給与もボーナスも支払うことができないからです。先のじゃがいもの例で言えば、いくら1個あたりの価格が計算上下がったとしても、現金が外に出ていけば、お財布にはお金が残らず、子供のお小遣いを払えないということです。

3.なぜまとめ生産してしまうのか

生産現場で錯覚を起こしてしまうのには、いくつか要因があります。

まず1つ目は、日常生活において、「まとめて買うと安くなる」という思い込みが存在するため、まとめて作れば安くなると、当たり前のように考えてしまうことです。

2つ目は、機械をセットするのが手間だから、一度セットしたら、ある程度まとめて生産するのが効率的と考えてしまうことです。中には、セットするのに2時間以上かかる場合もあり、何度もセットしていては効率が悪いと、つい考えしまいます。

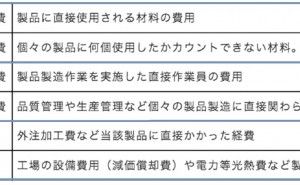

3つ目は、原価計算のやり方で、実際に1個当たりの原価が下がるためです。原価計算では、共通するコストは配賦されるので、見かけ上は1個あたりの原価が下がるわけです。

4つ目は、売上に計上されない製品は在庫として資産に計上されるため、損益計算書だけを見ると、利益が出ているように見えることです。しかも、製造現場では「売れたか、売れないか」という点に関心が低く、「効率的につくったかどうか」が判断基準となるので、売れないものでも、どんどんつくることに抵抗がありません。

このような要因から、「まとめてつくれば利益がでる」と錯覚を起こしてしまうのです。

4.まとめ生産の正しい考え方

製造現場に潜む錯覚に気づき、「まとめて作ると安くなる」という感覚的な判断を止め、数字を使った客観的な判断ができるようなしくみが必要です。多様化・高度化してくる...