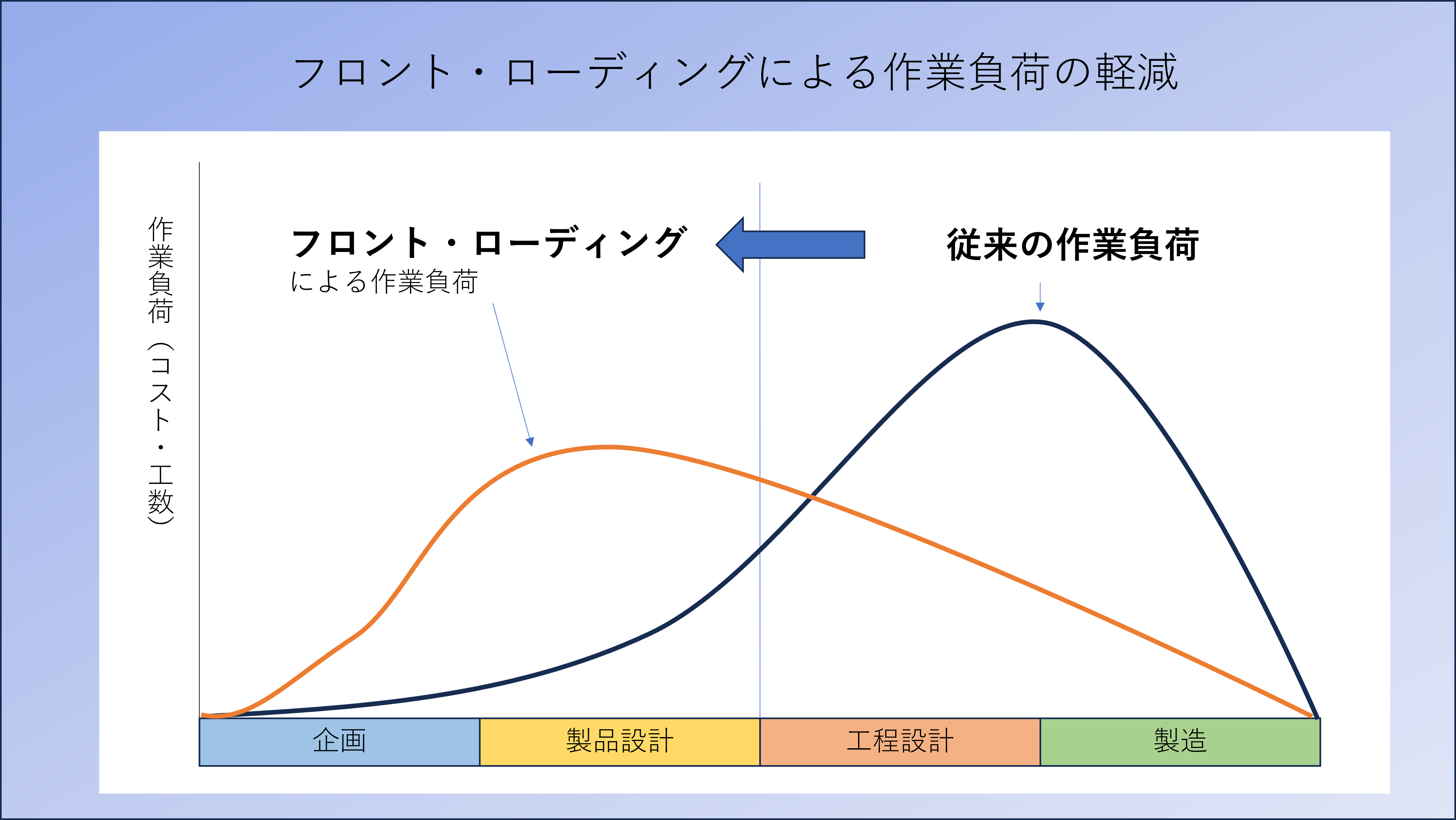

製造プロセスにおける設計部門を中心とした業務を表す開発の初期段階であるエンジニアリングチェーンエンジニアリングチェーン( engineering chain )において、初期段階である開発に資源を集中的に投入することでにより、問題点の早期発見、品質向上、後工程での手戻りによるムダの少なくすることが重要です。少なく発生を抑える開発手法です。

フロントローディング型の一番の恩恵は開発の下流でなんとか設計変更することではなく、ものづくりをスタートする前にいかに設計品質を作り込むか!これがフロントローディング型の醍醐味です。今回は、フロントローディング、開発重視、源流管理の考え方について解説します。

1. トヨタ流フロントローディングとは

フロントローディングは、トヨタ自動車が開発に導入した方法です。問題点を開発の早い時点で発見し解決する、源流管理の考え方です。これを表す最適な言葉が『品質は工程で造り込む』に代わって『品質は設計で造り込む』という言葉です。同様にコストは原価企画の段階で作り込むことが重要です。

作業を前倒し(フロント)で負荷をかける(ローディング)という意味合いで、フロントローディングと呼ばれています。

図1、フロント・ローディングと従来との比較イメージ

比較的近代的なシステムと思われがちですが概念そのものは古くからあり、3次元設計の発達とともに実現しやすくなってきました。今では手製造業が企業全体で取り組むシステムの一つです。

◆関連解説:ものづくり基盤技術の振興施策 (外部へ遷移します)

「ものづくり基盤技術」とは、工業製品の設計、製造又は修理に係る技術のうち汎用性を有し、製造業の発展を支えるものとしてものづくり基盤技術振興基本法施行令で定めるものをいう。「ものづくり基盤産業」とは、ものづくり基盤技術を主として利用して行う事業が属する業種であって、製造業又は機械修理業、ソフトウェア業、デザイン業、機械設計業その他の工業製品の設計、製造もしくは修理と密接に関連する事業を行う業種に属するものとしてものづくり基盤技術振興基本法施行令で定めるものをいう。

2. トヨタの考えるフロントローディングの重要性

グローバル化、顧客の製品機能要求の高度化・多様化、環境制約・資源制約の先鋭化といった傾向が高まっていますが、企業が果たすべき社会的役割に注目が集まり、製品に対する機能要求が高まる一方で、制約条件が厳しくなるのであれば、製品は一層複雑化することにならざるを得ないでしょう。

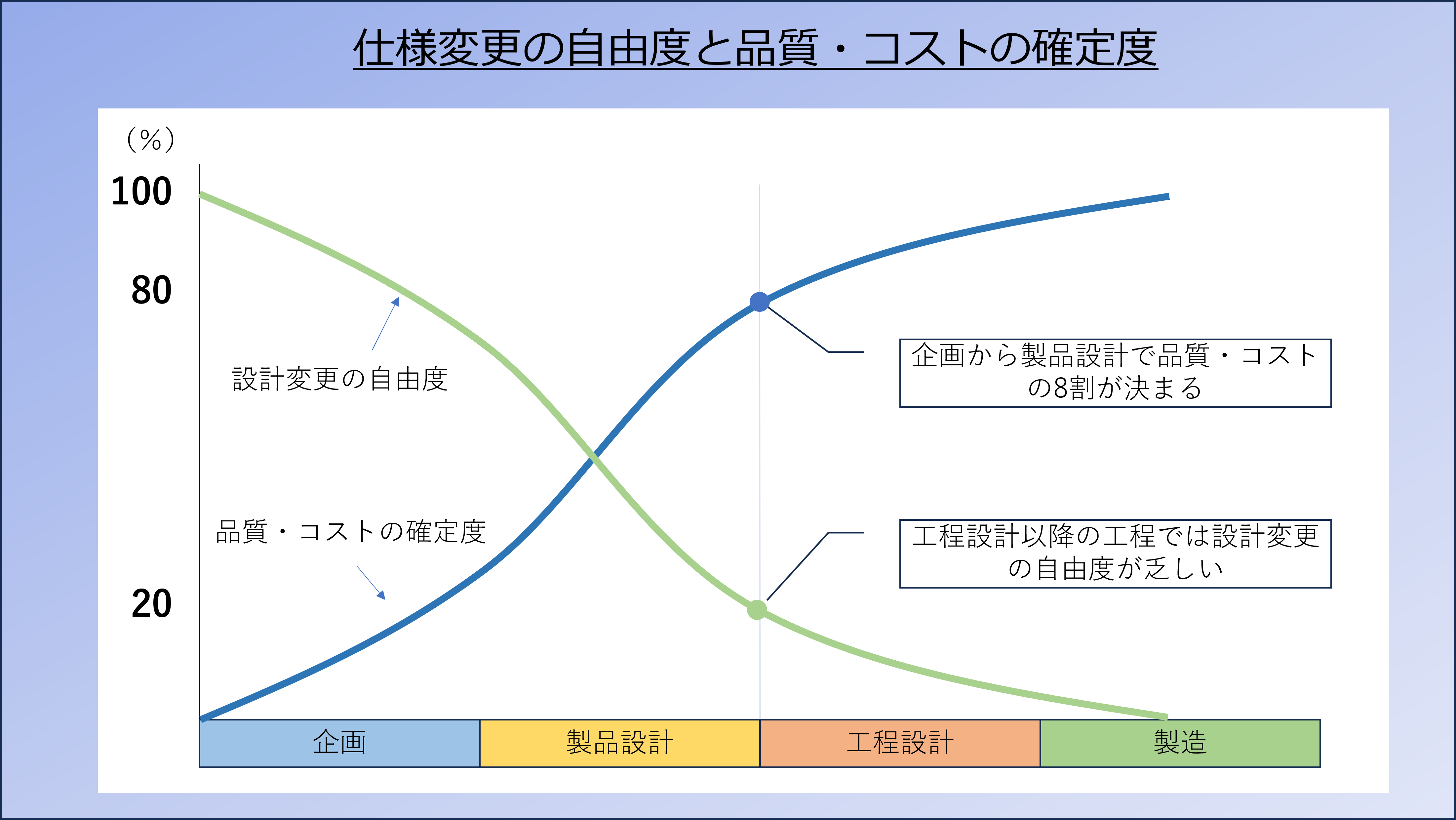

図2、仕様変更の自由度と品質・コストの確定度

また、製品に占める制御ソフトウェアの比率が高まっていることも、製品の複雑化を招いています。この傾向は自動車において特に顕著です。このように製品が複雑化していけばいくほど、エンジニアリングチェーンに掛かる負荷はより大きなものとなります。すなわち、製品の複雑化が進めば進むほどに、それに対応できるエンジニアリング能力の高さこそが、製造業の競争力を左右するといます。

...