ものづくりは大量生産から、3Dプリンターを利用した少量生産で高付加価値という取り組みに移行しつつあります。現状では顧客のニーズを充分に満たすプリント出力の性能に到達していませんので、材料性能向上の重要性が叫ばれ、コスト面でも更なる進化が求められています。

インクジェット方式を核とした新しい高速焼結法や金属造形法が次々に開発され最終製品に向けての利用が進んで世界が注目しています。熱可塑性樹脂の造形では付加価値の高いスーパーエンジニアリングプラスチックへの関心が高く、セラミック製品の製造で日本の地位を保つためにもセラミックの3Dプリンティングの開発は、大いに注視していく必要があります。

一般利用の熱可塑性樹脂積層3Dプリンターは、樹脂自体の力学的特性が低く、試作模型や玩具の製作としての利用が主体で、航空宇宙・自動車用途製品レベルの構造を実現できない課題がありましたが、自動車・航空宇宙用構造にも適用可能な高強度立体造形を目的として、連続炭素繊維を立体造形する炭素繊維複合材料3Dプリンターの金属パーツ開発が世界的に進んでいます。

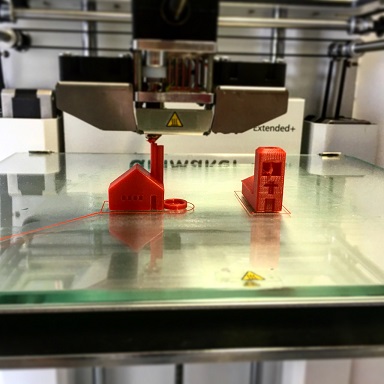

今回は、このような背景を踏まえて、3Dプリンターの概要を解説します。

1. 3Dプリンターとは

材料を1層1層積み上げていプロセスで、高さのある造形物を出力して3Dプリンターは機能します。造形出力には様々な方式はありますが、層を重ねていくことで造形するという基本に変わりはありません。造形材料は、樹脂、金属、カーボンなどの材料を使って造形することができます。

2. 3Dプリンターの積層造形手法

3Dプリンターの積層造形の主な手法を次に示します。

【積層造形の各手法】

- FDM法(熱溶融積層法:線材、ワイヤを溶融しながら造形:樹脂、金属)

- バインダー噴射法(樹脂、セラミック、金属)

- 光造形法(樹脂)

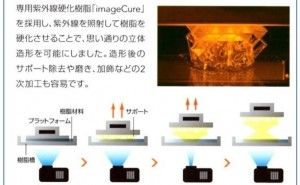

- UV照射硬化法(樹脂、セラミック)

- 薄板積層法(樹脂、金属)

- 粉末床溶融結合法(パウダーベッド法:樹脂、金属)

- 指向性エネルギー堆積法(デポジション法:金属)

(1)光造形方式の概要

この方式は、最も古い3Dプリンターの方式で、光硬化樹脂(液体状)のプールに光を照射し、1層1層重ねて造形します。

(1)-1.レーザー方式

レーザー光に触れた箇所が硬化する仕組みで、光造形方式の中でも古くからある方式です。

(1)-2.DLP方式

一括面露光する仕組みで、レーザー方式と比較して造形物の面積が広い場合は高速露光できることが強みです。像を作る際、ピクセル単位で描画することから、照射する範囲を広げると解像度が落ちます。

(2)FDM方式による造形

ソフトクリーム製造機のようなイメージで、熱で溶かした樹脂により一筆書きで1層1層積み重ねて造形していきます。この方式の熱可塑性樹脂は射出成形で用いられており、量産品でよく使われるプラスチック材料です。試作であっても、最終製品に近い物性のリアルで機能的な試験も可能で製造業には重宝されているようです。ハイエンドのFDM方式の機種では産業界で求められる様々な物性の樹脂に広く対応しています。

(3)インクジェット方式の概要

インクジェット方式という通称の材料噴射法は、材料を噴射し、それに対し光を当てて1層1層積んでいきます。リアルな高精細造形物を作る方式です。この方式の強みは、積層痕の目立たないなめらかな造形物を作ることです。

(4)バインダージェット方式の概要

バインダージェット方式は、バインダー(結合剤)の方を噴射することで造形物を固めます。結合剤を石膏に吹き付ける方式で、石膏の材質から着色がしやすく、フィギュアの造形や、簡易なデザインイメージの確認に用いられていました。その後、金属、樹脂、セラミック等の材料でも造形できるようになり適用幅は広がりました。バインダージェット方式の強みは、サポート材が不要であること、着色がしやすいこと、造形速度が速いことが挙げられます。

(5)BMD方式の概要

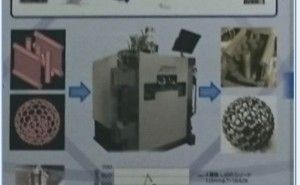

金属3Dプリンター劇的に改善したのがBMD方式です。BMD方式は、3つの段階を経て金属の造形物を作ります。

【BMD方式の3段階】

① プリンターでの造形

最初に3Dプリンターでの造形をします。ポリマーと金属とワックスからなる素材を熱により溶解して積層します。金属部品として求められる物性がこれだけでは得られません。

② バインダーの除去(専用脱脂装置による)

バインダーと金属が混ざった状態から、ワックスを除去します。溶剤を用いた工程が不要とな...