※この記事は、専門家 松宮 恭一郎氏の記述に、ものづくりドットコム事務局が補足したものです。事務局の記載部分はグレー文字で表示しています。

1. はじめに~OEEが重要視される背景~

生産設備を対象とした設備稼働管理では、生産効率を最大にすることが目標となっています。実際に改善活動を行うことで、生産効率を飛躍的に高めた例は数多くあります。このような改善活動の手法として広く知られているのがTPMです。 TPMでは生産活動に存在するロスを発見して、それを低減・削除することが活動の主眼となっています。

しかしながら、設備がどれだけ有効に使われたかを測る物差しがありません。そこで考え出されたのが設備総合効率OEE(Over Equipment Efficiency)です。OEEはプラントのようなプロセス型産業ではなく、組立や加工といったディスクリート型産業で使用されます。

OEEを使用することで、改善前後での効果の確認や、他部門・他社との横の比較などを定量的に行うことができるようになります。またOEEを細かく分析することで、どこが弱点か、どこを改善するべきかも見つけることが出来ます。今回は、この設備総合効率OEE(Over Equipment Efficiency)を解説します。

2. OEEとは

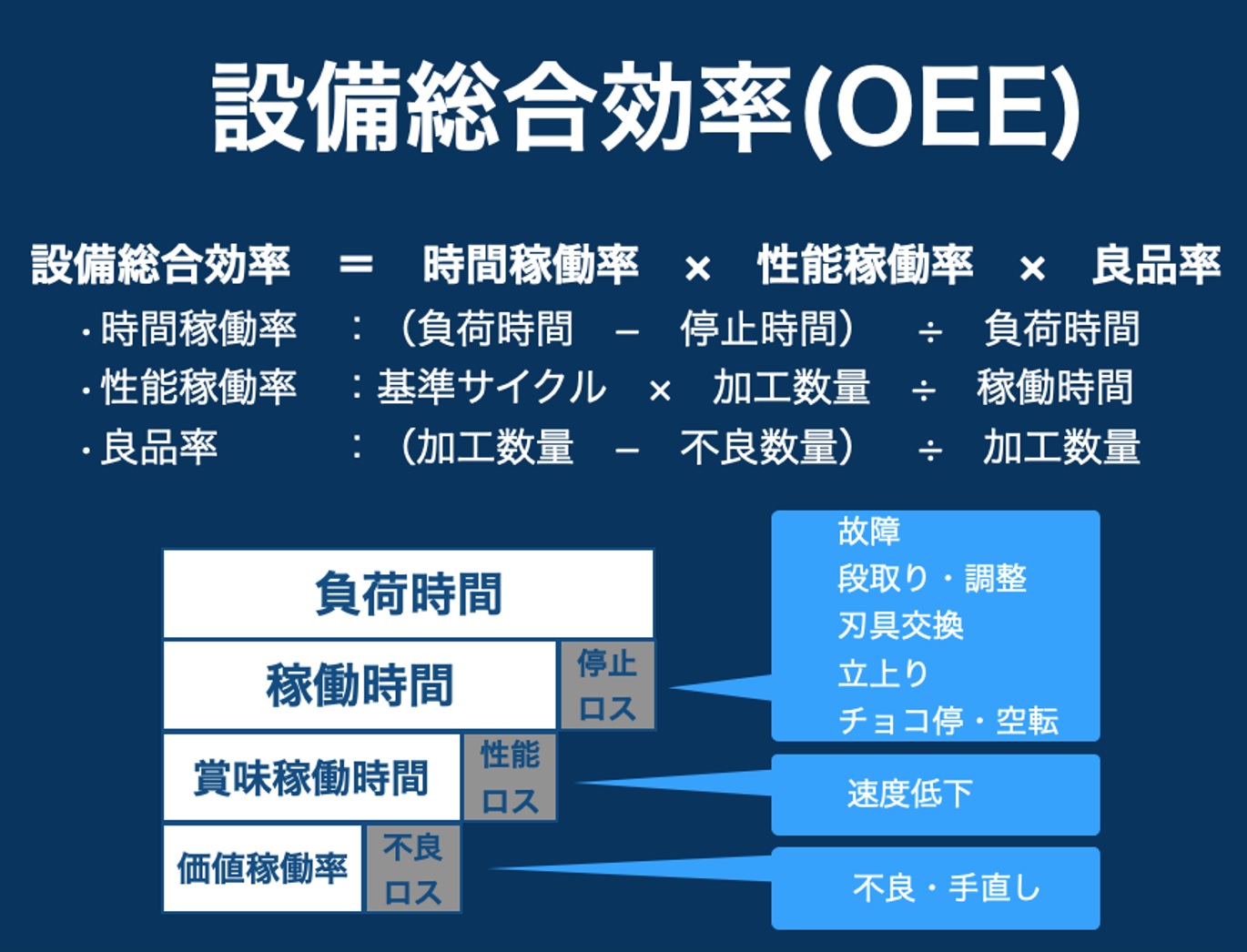

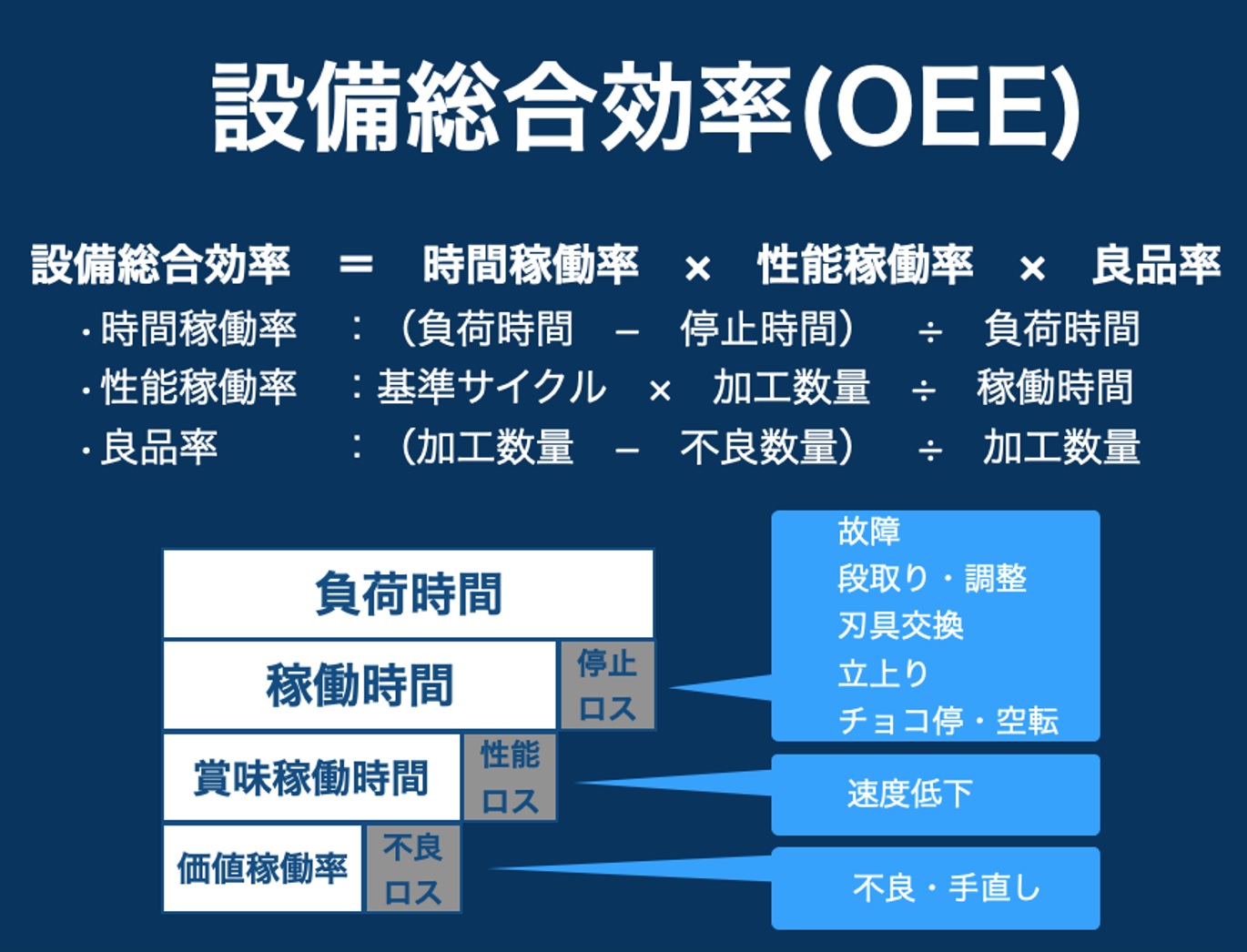

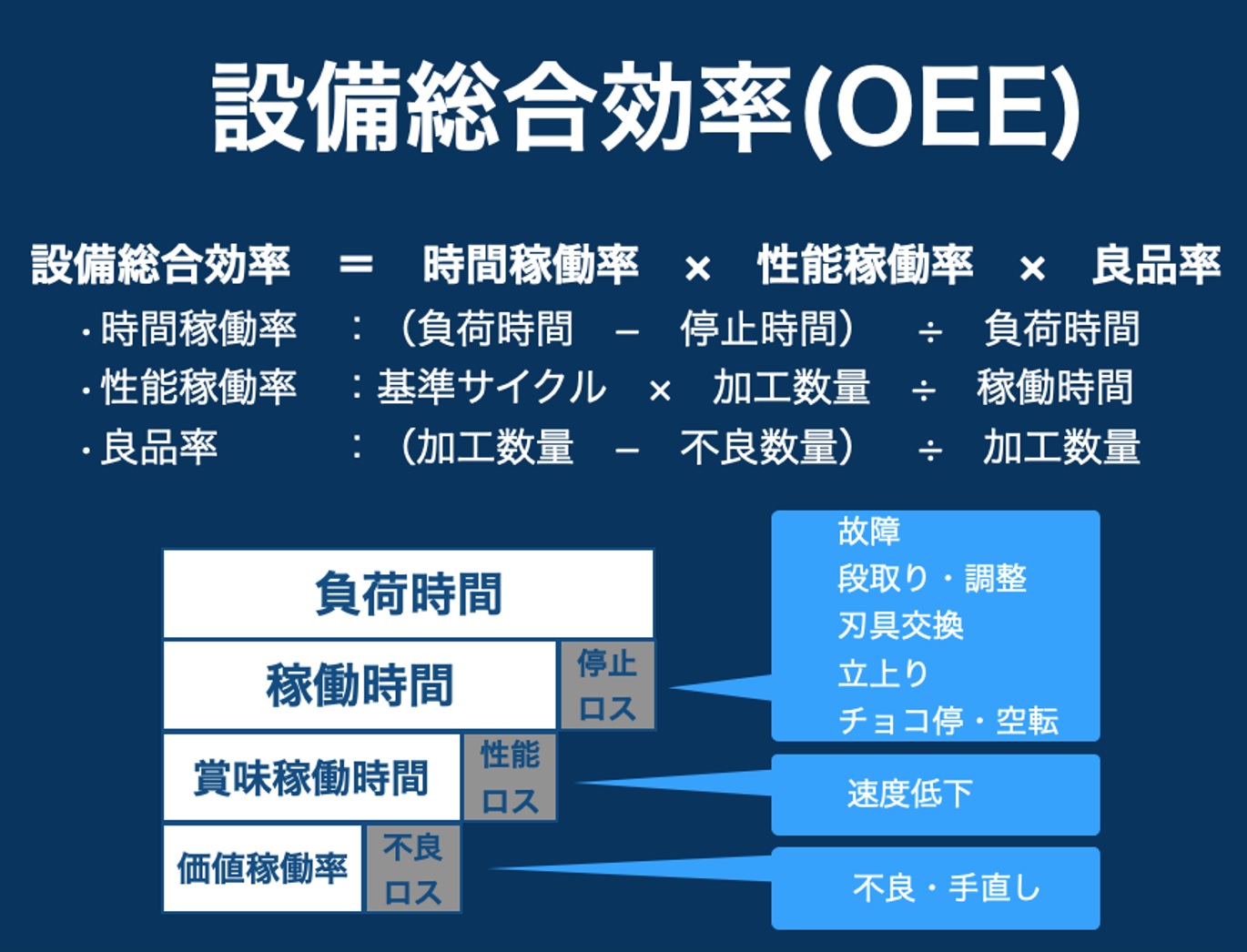

生産性は、端的に言えば決められた時間での生産数で示すことが出来ます。しかしながらそれだけでは、目標生産性に到達しない場合の問題特定をすることが出来ません。そこで考えられたのがOEEです。OEEでは、時間稼働率x性能稼働率x良品率 の掛け算で成り立ちます。

- 時間稼働率:稼働可能時間の内、いかに停止時間(異常停止、段取り替えなど)が少なく稼働できたかの指標

- 性能稼働率:正味稼働できた時間中に、いかに標準どおりのタクトタイムで生産できたかの指標

- 良品率:作った物の内、不良品ロスの少なさの指標

これにより、同じOEEでも速度低下が多いため目標未達なのか、不良品が多いため未達なのか、原因を突き止めることができるようになります。

なおOEEは、段取り替え回数の頻度によって、大きく影響を受けます。つまり生産設備はいつもどおりですが、生産計画によりOEEが影響を受けることを意味します。これでは製造部門として、現状が正常か異常かを説明することが出来ません。そこで、製造部門は段取り替えロス時間は除外した指標で管理する方法もあり...

※この記事は、専門家 松宮 恭一郎氏の記述に、ものづくりドットコム事務局が補足したものです。事務局の記載部分はグレー文字で表示しています。

1. はじめに~OEEが重要視される背景~

生産設備を対象とした設備稼働管理では、生産効率を最大にすることが目標となっています。実際に改善活動を行うことで、生産効率を飛躍的に高めた例は数多くあります。このような改善活動の手法として広く知られているのがTPMです。 TPMでは生産活動に存在するロスを発見して、それを低減・削除することが活動の主眼となっています。

しかしながら、設備がどれだけ有効に使われたかを測る物差しがありません。そこで考え出されたのが設備総合効率OEE(Over Equipment Efficiency)です。OEEはプラントのようなプロセス型産業ではなく、組立や加工といったディスクリート型産業で使用されます。

OEEを使用することで、改善前後での効果の確認や、他部門・他社との横の比較などを定量的に行うことができるようになります。またOEEを細かく分析することで、どこが弱点か、どこを改善するべきかも見つけることが出来ます。今回は、この設備総合効率OEE(Over Equipment Efficiency)を解説します。

2. OEEとは

生産性は、端的に言えば決められた時間での生産数で示すことが出来ます。しかしながらそれだけでは、目標生産性に到達しない場合の問題特定をすることが出来ません。そこで考えられたのがOEEです。OEEでは、時間稼働率x性能稼働率x良品率 の掛け算で成り立ちます。

- 時間稼働率:稼働可能時間の内、いかに停止時間(異常停止、段取り替えなど)が少なく稼働できたかの指標

- 性能稼働率:正味稼働できた時間中に、いかに標準どおりのタクトタイムで生産できたかの指標

- 良品率:作った物の内、不良品ロスの少なさの指標

これにより、同じOEEでも速度低下が多いため目標未達なのか、不良品が多いため未達なのか、原因を突き止めることができるようになります。

なおOEEは、段取り替え回数の頻度によって、大きく影響を受けます。つまり生産設備はいつもどおりですが、生産計画によりOEEが影響を受けることを意味します。これでは製造部門として、現状が正常か異常かを説明することが出来ません。そこで、製造部門は段取り替えロス時間は除外した指標で管理する方法もあります。

3. OEEの目的やメリット

前述のように設備総合効率(OEE:Overall Equipment Efficiency)は、製造業において非常に重要な指標です。OEEの目的は、設備の稼働状況を定量的に評価し、効率を最大化することです。これにより、企業は生産性を向上させ、コストを削減し、競争力を高めることができます。

OEEは、設備の稼働時間、性能、品質の3つの要素から成り立っています。まず、稼働時間は、設備が実際に稼働している時間を示します。次に、性能は、設備が理論的に生産できる最大の速度と実際の生産速度の比率です。最後に、品質は、製品の中で不良品が占める割合を示します。これらの要素を組み合わせることで、OEEの数値が算出されます。

OEEのメリットは多岐にわたります。まず、設備の効率を可視化することで、問題点を特定しやすくなります。例えば、稼働時間が短い場合は、メンテナンスや故障の頻度を見直す必要があります。また、性能が低い場合は、作業プロセスの改善や設備のアップグレードを検討することができます。品質が低い場合は、製造プロセスの見直しや従業員のトレーニングが必要です。

OEEを活用することで、企業は生産計画をより効率的に立てることができます。OEEの数値を基に、どの設備がどの程度の効率で稼働しているかを把握することで、リソースの最適配分が可能になります。これにより、無駄なコストを削減し、利益を最大化することができます。

OEEは従業員のモチベーション向上にも寄与します。効率の向上が目に見える形で示されることで、従業員は自分たちの努力が成果に結びついていることを実感しやすくなります。これにより、チーム全体の士気が高まり、さらなる改善活動が促進されるでしょう。

このように、OEEは製造業における効率化のための強力なツールであり、企業の成長に大きく寄与する指標です。

4. OEEの目安

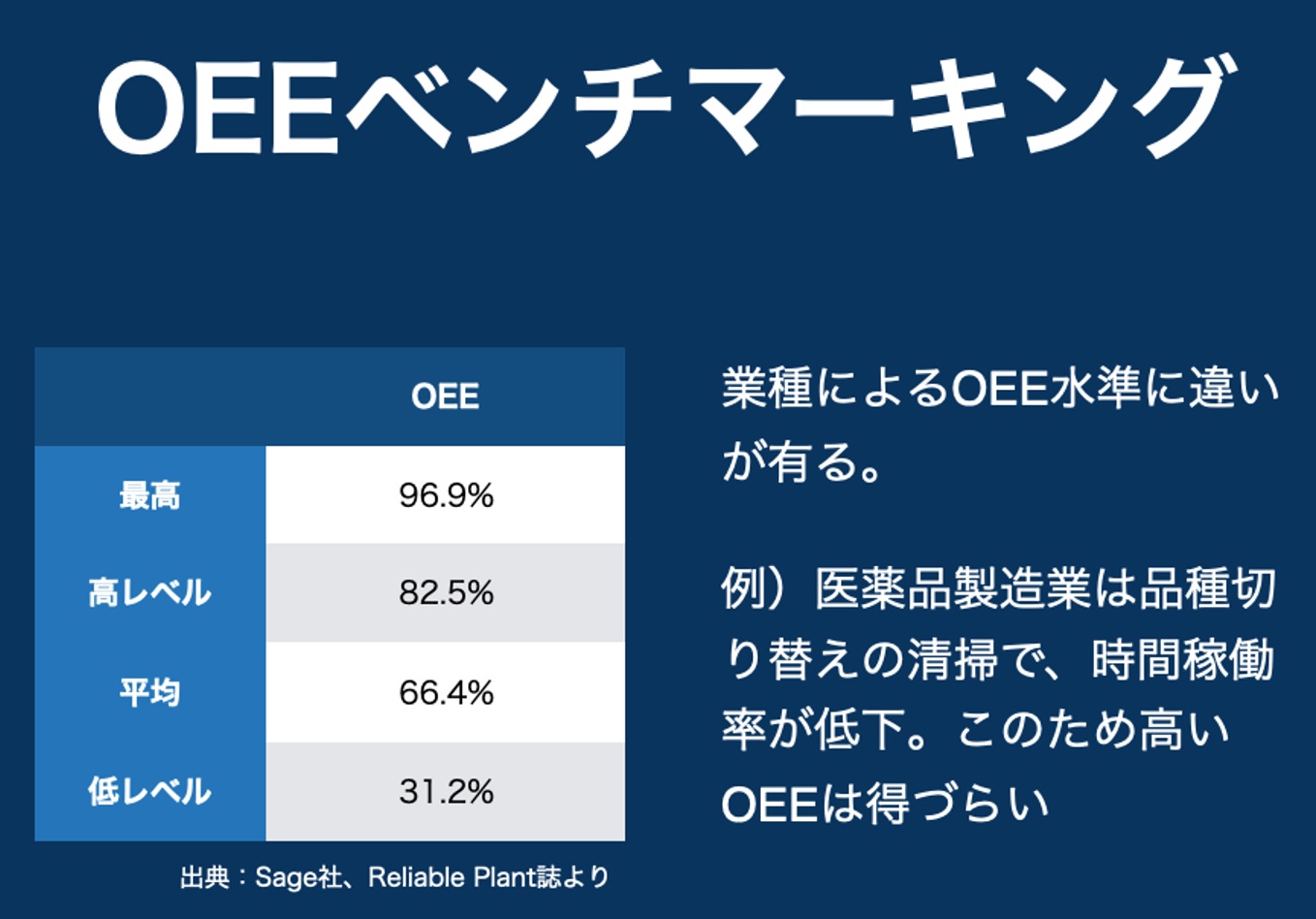

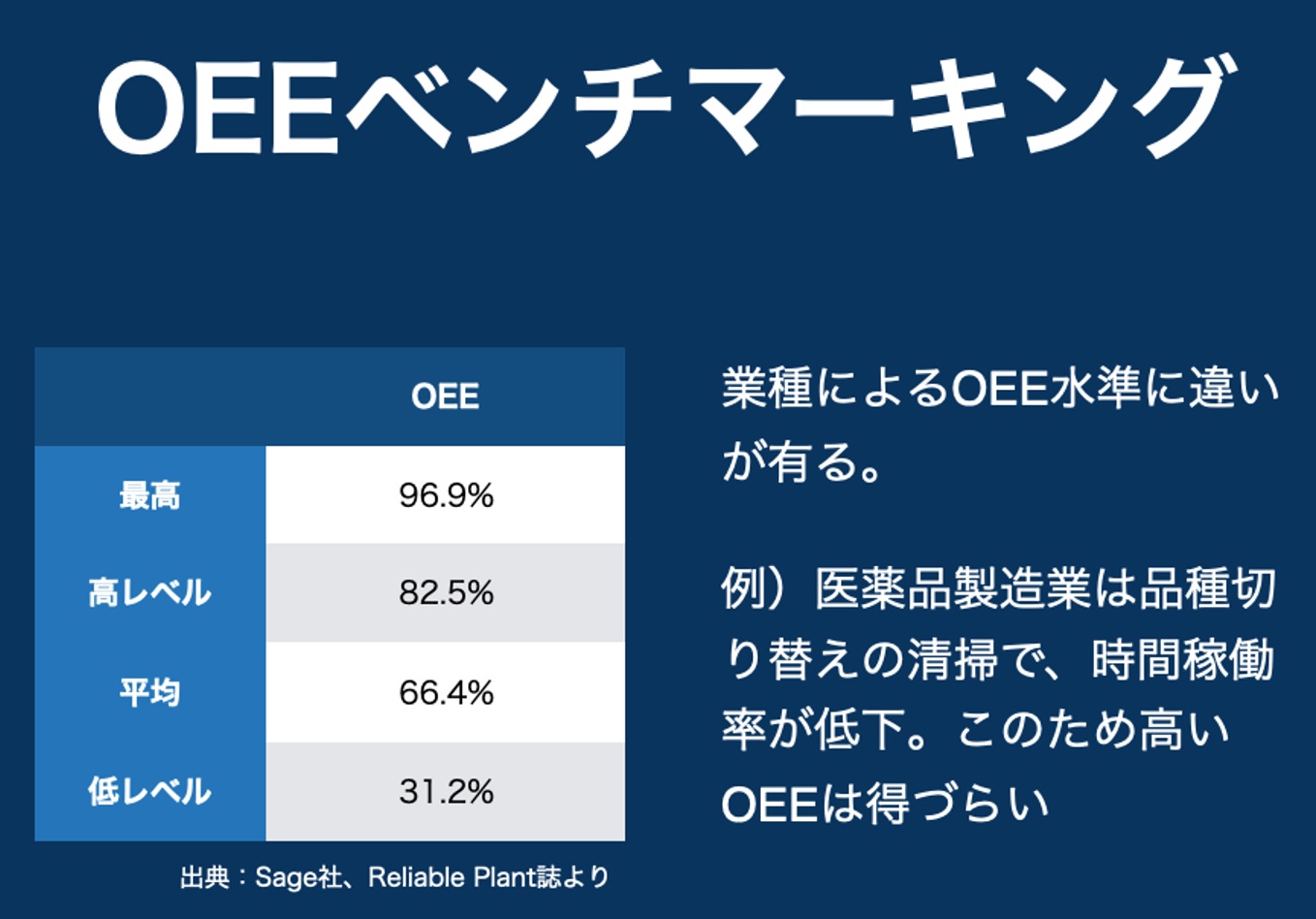

OEEはどこまで目指すものなのでしょうか。リソースに限りがある中、一定の水準まで到達したら、省人化など他の改善に目を向けたいですよね。そこで、どの程度のOEEなら目指すことができるのかの目安を知りたいことと思います。

日本では各社のOEEを知るすべはありませんが、アメリカでは生産システムの学会やシンポジウム等があり、OEEをすることが出来ます。ITベンダーのSage社によると、下記のように水準を分けられるようです。当然ながら、業界間で大きく異なりますので、目安程度ですが、80%を超えると高いレベルにあると言えます。

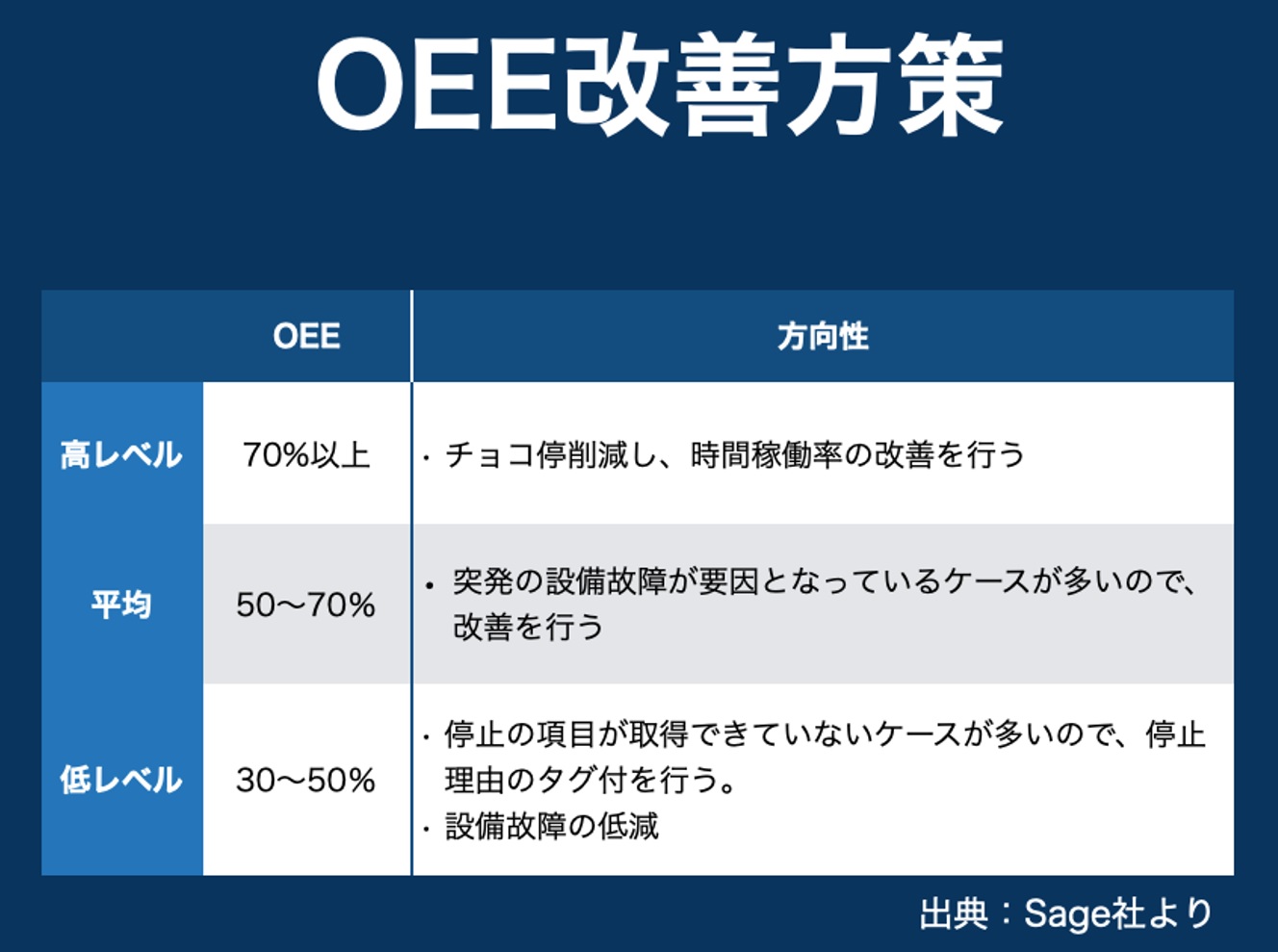

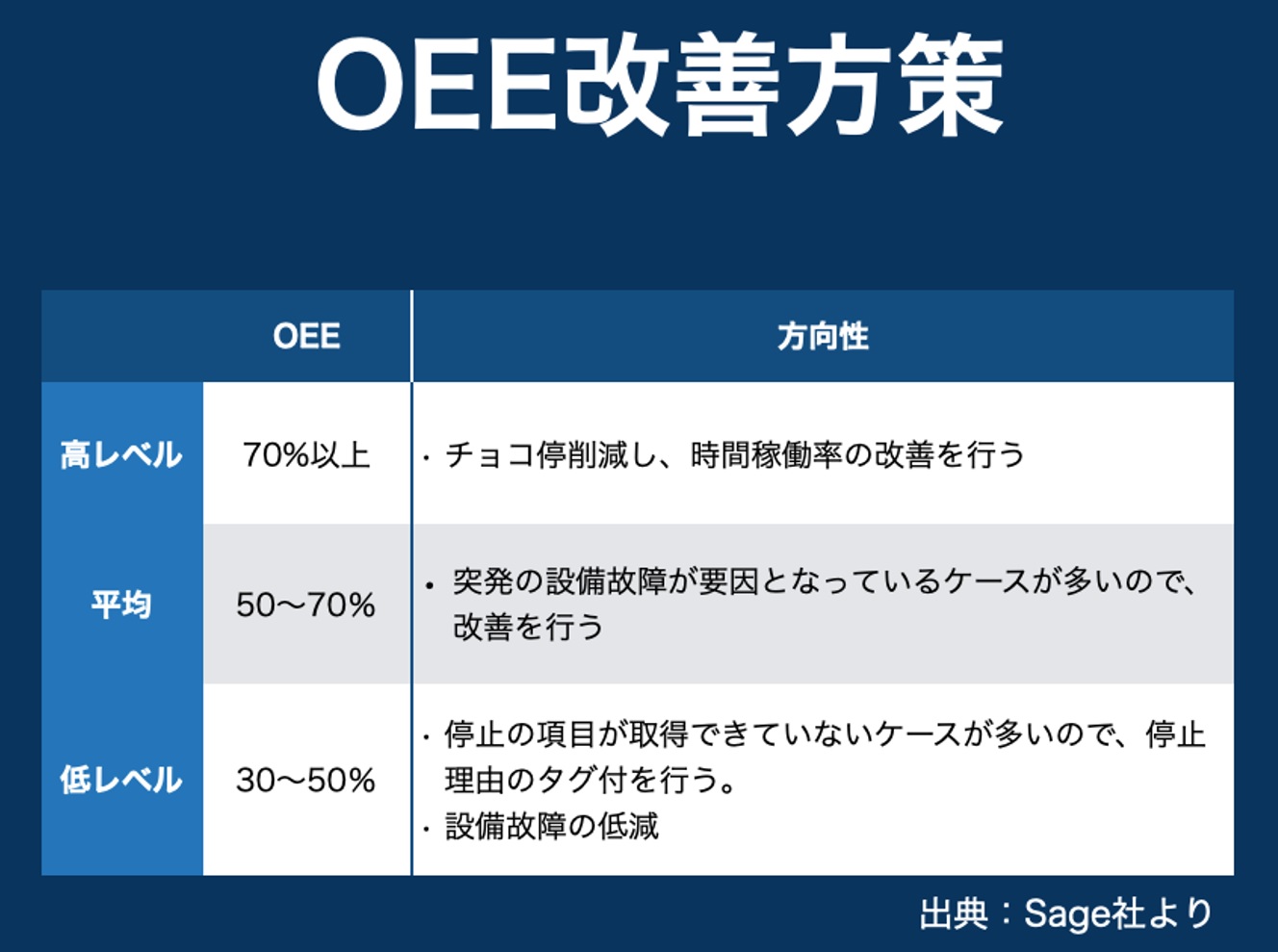

5. OEE改善の施策

現状のOEEがわかり、目標OEEを設定すれば、次は改善方針を立てなければなりません。高いレベルであれば、主にチョコ停が足を引っ張っていることと推察できます。一方で低レベルの場合は、往々にしてロスやトラブルの情報を収集できていない状態です。まずは可視化から始めるべきでしょう。

6. OEE改善のために見直すべきロスと対策

OEE改善のために見直すべきロスは、(1)故障ロス(2)刃具交換ロス(3)立ち上がりロス(4)段取りや調整によるロス(5)速度低下ロス(6)チョコ停ロス(7)不良や手直しのロスがあります。次に各項目の対策を考えます。

(1)故障ロス対策

定期的な機械の点検・保守を実施し、早めの部品交換や修理を行う。また、オペレーターの教育を強化し、機械の異常を早期に検知できる能力を高める。

(2)刃具交換ロス対策

段階的な作業パターンによって使用済み工具を引き続きどう使用するか判断する。

- 日中昼間など、オペレーターが機械に張り付いて作業している状態

- オペレーターが機械付近で別の作業をしているが、張り付いて加工を見ているわけではない状態

- 夜間など完全な無人で自動加工している状態

(3)立ち上がりロス対策

長期休業前後のスケジュールを見直し、前後の生産量を増やすことで休業の影響を緩和する。また、部品の予備在庫を適度に確保したり、複数の供給業者を持つことでリスクを分散する。

(4)段取りや調整によるロス対策

段取り時間の短縮を目指し、工具や治具の取り替え方法の見直しを行う。また、高頻度で切り替えが必要な生産ラインには、迅速に切り替え可能な機械や設備を導入する。

(5)速度低下ロス対策

ロボットや周辺装置は、一回でも故障をすると復旧までには大幅に時間を要するので、センサーによるモニターや保守計画に基づき、故障する前に各装置の部品を交換すること。これは、ディスクリート型産業での生産ライン整備も同じで、それが、速度低下ロス対策となる。

(6)チョコ停ロス対策

生産ラインのボトルネックを特定し、該当部分の設備を改善またはアップグレードする。オペレーターのスケジュールを見直し、休憩時間を分散させることで、常に必要な人数が確保されるよう調整しチョコ停を発生させないこと。

(7)不良や手直しのロス対策

検査で本当に不良品を検出することが出来るかどうかをチェックすること。検査をしっかり機能させる、検査で確実に不良品を捕まえること

7. まとめ

OEEは、大量生産ラインと、少量生産ラインを単純に比較することはできません。あるラインの生産効率がどう変わったか、また、同じ製品製造のライン同士の効率比較をするのには有効活用出来ます。OEEは指標として、職場全体の改善行動を起こしやすくなり、設備更新すべきかどうかの合理的判断ができます。