前回のその1、KT法とは、に続き今回はKT法における状況分析(SA)について事例を通じて解説します。

【目次】

2、状況分析 ← 今回の解説

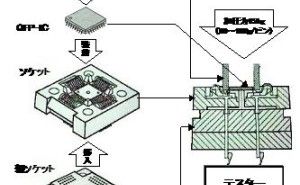

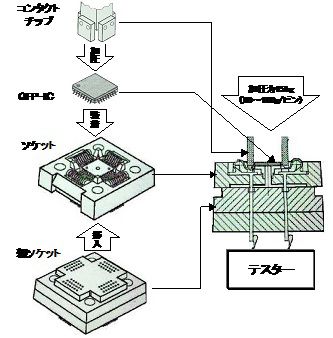

半導体生産プロセス中での測定工程は、今回の課題解決当時(10数年前)、約1億円/台もする測定装置(テスター)が多数台並ぶ状態で、コストダウン対象の優先順位の高い工程でした。この時は「QFP-IC (4方向にリードの出た面実装型IC)測定におけるコンタクトミス低減」をテーマに状況分析を試みました。特にQFP-ICの場合、図1に示すように、テスターとの接続には親ソケットと呼ぶインターフェイスがあり、それにソケットを装着していました。そのソケットにQFP-ICを載せ、その多数あるリード(足)の部分にセラミックスなどでできたコンタクトチップと呼ぶ板状のブロックで押さえつけて測定をスタートする構成でした。

図1.事例の概念図(ICの測定メカニズム)

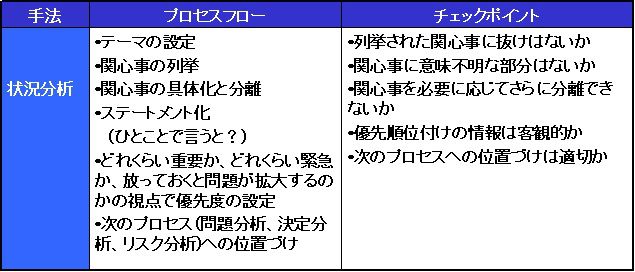

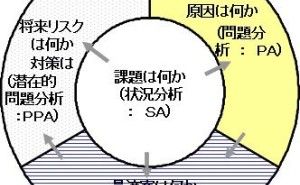

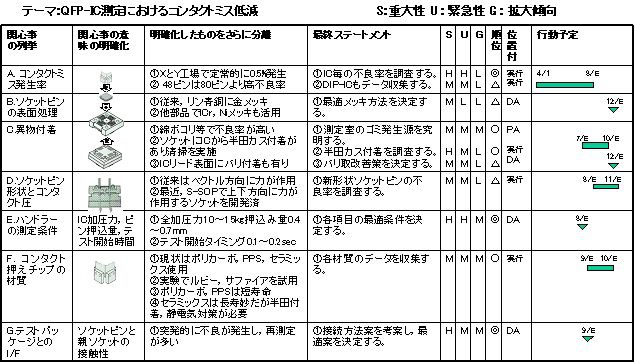

そこではまず、表1のように、状況分析(SA)により整理を始めました。関心事に、いろいろな問題点および課題を書き出し、次に関心事の意味を明確化しその内容を細分化しています。それらをどう処理するかを最終ステートメントとして表現し重大性(S)、緊急性(U)、拡大傾向(G:放っておくと問題が拡大するのか減少・消滅するのか)で区別し優先順位付けを行います。優先順位に合わせ、誰がいつまでに問題分析(PA)、潜在的問題分析(PPA)、決定分析(DA)、実行するのかをスケジューリングしていきます。その時、気になること、放って置けないこと、あるべき姿は何か、事実と推測を分離するなどを基準として整理することがポイントとなります。

表1.状況分析(SA)の事例

(Copyright ⓒ 2002 Kepner-Tregoe、 Inc All Rights Reserved)

(Copyright ⓒ 2002 Kepner-Tregoe、 Inc All Rights Reserved)

この分析手法の良い点は、担当者が先入観や結論を急ぎすぎ対策にジャンプするのを防止し、体系立てて問題点を整理し、優先順位を設定してシステム的に対策案を整理しようとする点です。プロジェクトで仕事を進める場合などには、目で見る管理にも...