実は、生産性の観点からのSCMの見直しはほとんど白紙状態です。今回は、生産性を評価できるKPIで見える化し生産性を劇的に向上させる方法を解説します。

1.SCMの生産性は、長年ほとんど改善されていない

「SCM」という言葉を最初に使い始めたのは、1983年アメリカのコンサル会社のブーズ・アレン・ハミルトンだと言われています。したがって、SCMという概念が生まれてから既に40年の歳月が経とうとしています。SCMの導入が盛ん行われたのは、2000年代に入ってERPの導入が行われた頃です。しかしその後、SCPやS&OP導入などもありましたが、それほど目立ったテーマもなくSCMはすっかり枯れた概念になってしまいました。

言うまでもなく、現在日本の最大のテーマは「生産性改革」です。読者の皆様は意外に思われるかも知れませんが、生産性の観点からのSCMの見直しは、ほとんど手つかずの状態です。安倍内閣になって、日本の生産性が諸外国に比べて劣っていることが、明らかになりました。日本生産性本部の統計によると、日本の時間当たり労働生産性はOECD36カ国中21です。GDP世界第3位であるにもかかわらず、この労働生産性のランキングはかなりショッキングな数字です。

安倍内閣で日本の低い労働生産性が問題視されるようになったのは、日本が長いデフレから抜け出るためには生産性の向上が欠かせないと考えられたからです。それ以来、産業界に対してもROE:自己資本利益率の改善が強く求められるようになり、その流れは今日も続いています。しかし、本来ならば生産性改革の本丸であるべきSCMでは、あまり目立った進展があったようには見えません。

「SCM」はすでに賞味期限切れになってしまった感すらあります。しかしそれでも、サプライチェーンの改革を抜きにして生産性の改革はあり得ないでしょう。

- 効果のありそうな改善策を実行しているが何となくモヤモヤしている。

- 自社のSCMがうまくいっているのかどうかすら分からない。

というのが、現在の日本の企業の実態です。それでは、生産性の観点から見たときにSCMには、いったいどのような問題があると言うのでしょうか?

2.SCMの現場で起こっている生産性に関する問題

SCMの現場で起こっている生産性の問題を、2つの切り口から解説します。

- ① 全社最適を妨げる悪意なき部門最適の追求

- ② 売上と在庫のトレードオフによるモグラ叩き

最初に取り上げる問題点は、①全社最適を妨げる悪意なき部門最適の追求です。

それぞれの部門では、部門目標の達成のため毎日懸命に仕事を行っています。しかし、一生懸命に部門目標を達成しようとすればするほど全体の生産性を落とす、私はそのような現象にたびたび遭遇しています。つまり、部門目標を達成することが、必ずしも全社の生産性の向上に繋がらないのです。この記事を読んでいただいている皆様は、おそらく自分の会社は関係ないと思われているかも知れません。しかし、ウチの会社は部門最適に陥っていないと言いきれる会社は皆無だと断言します。

この問題が根深いのは、各部門に会社全体の生産性を落としている認識がないことです。実際には何が部分最適で、何がそうでないか、の判断はそれほど簡単ではないのです。なぜなら、部分最適でないかどうかは、現在のSCMの生産性を定量的に評価してみて、他の代替案よりも優れていることを確認しない限り分からないからです。

このような部分最適の例は、いくらでも挙げることができます。以下は、筆者が実際に支援を行ったプライム市場のメーカーでの事例です。

- 資材部門は、部門目標達成のため資材在庫を最小化する

- 製造部門は、急な需要変動に対応するためタイムリーに生産計画を変更しようとするが、資材の不足で実現できない

- また、製造原価の最小化のため、設備投資をせず生産能力は小さいままなので、急な変動に対応できない

- 結局、販売部門は需要変動に対応するため、需要を多めに見積もり製品在庫が増大する

上記はごく一部で、このような例を挙げればきりがありません。

2番目の問題は、②売上と在庫のトレードオフによるモグラ叩きオペレーションです。

2010年頃からS&OPはちょっとしたブームになりました。SCPの機能が強化され、リアルタイムでオペレーションの代替案がシミュレーションができるになりました。その結果、計画と実績がコックピットにリアルタイムで見える化されるようになったため、経営層からは現場に改善指示がタイムリーに行われるようになりました。このような先進的なSCMの取り組みがS&OPです。

以下も筆者が出会った事例です。

2010年当時、ある1部上場のメーカーはS&OPに取り組み、狙い通りのシステムを実現しました。さらにその仕組みに磨きをかけるべくシステムのレベルアップが続けられました。私は、たまたまそのプロジェクトの話を聞く機会に恵まれ、どんな面白い先進的な話が聞けるかとワクワクして説明に臨みました。ただし、そのとき聞いたSCMの部長さんの言葉が今でも忘れられません。

「S&OPは、もうあまりやりたくない。マネジメントにKPIの数字がリアルタイムに分かるので指示が次から次に飛んでくる。現場は疲弊している。」

私は、決してS&OPそのものを否定しているわけではありません。KPIが適切でないと、S&OPは不毛なモグラ叩きになってしまう事を言いたいのです。

需要は時々刻々変動しています。このような需要変動に対応するため製品在庫を構え販売機会損失を防止します。在庫を増やせば需要の大きい需要変動に対応できます。逆に、在庫を減らすと需要変動へ対応できず機会損失が発生し売上が減少します。

言うまでもなく、売上と在庫の間にはトレードオフの関係があります。

実はほとんどのKPIは、このようなトレードオフの関係にあります。例えば、SCMプロジェクトの評価指標としてよく取り上げられる、リードタイム、原価、在庫は、それぞれトレードオフの関係にあります。特定のKPIの改善指示を実行した結果、トレードオフのため逆に他のKPIが悪化します。現場はマネジメントの気まぐれな指示で幾度となく「改善?モグラ叩き」を繰り返す事になります。

3.生産性の改善を妨げている本当の原因

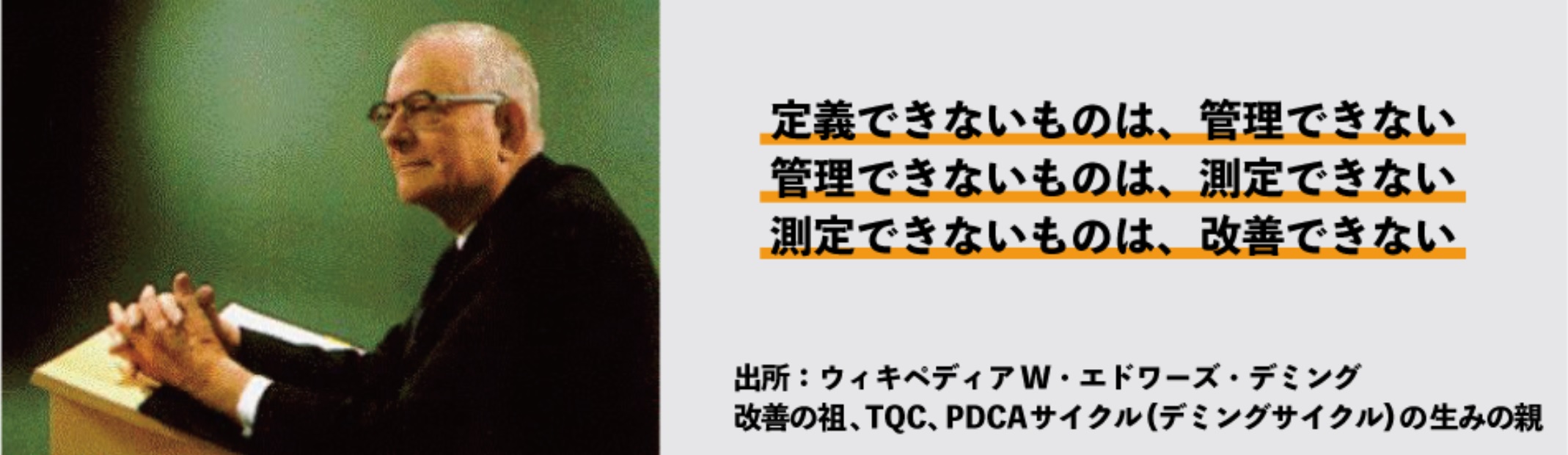

これまでに述べてきて既に読者の皆様もお気づきかと思いますが、SCMの生産性が上がらない(分からない)理由は、そもそも生産性とは何か?どのように計れば良いかが分からないからです。統計的品質管理を日本に広め、PDCAサイクルの生みの親であるデミング博士は次の様に言っています。

この言葉は、正に生産性の改善を語るときの金言です。日本の生産性が改善できない理由を短い言葉で表現しきっています。生産性が改善できない根本原因は、そもそも会社の「生産性」とは何か?が正しく定義されていないことです。

多くのSCMを実践する企業では「生産性」とは何か?その定義を曖昧にしたままで、互いにトレードオフの関係にあるKPIで「全社の生産性改善」に取り組んでいます。生産性が改善できない、生産性が定量的に測定できないのは、当たり前でしょう。

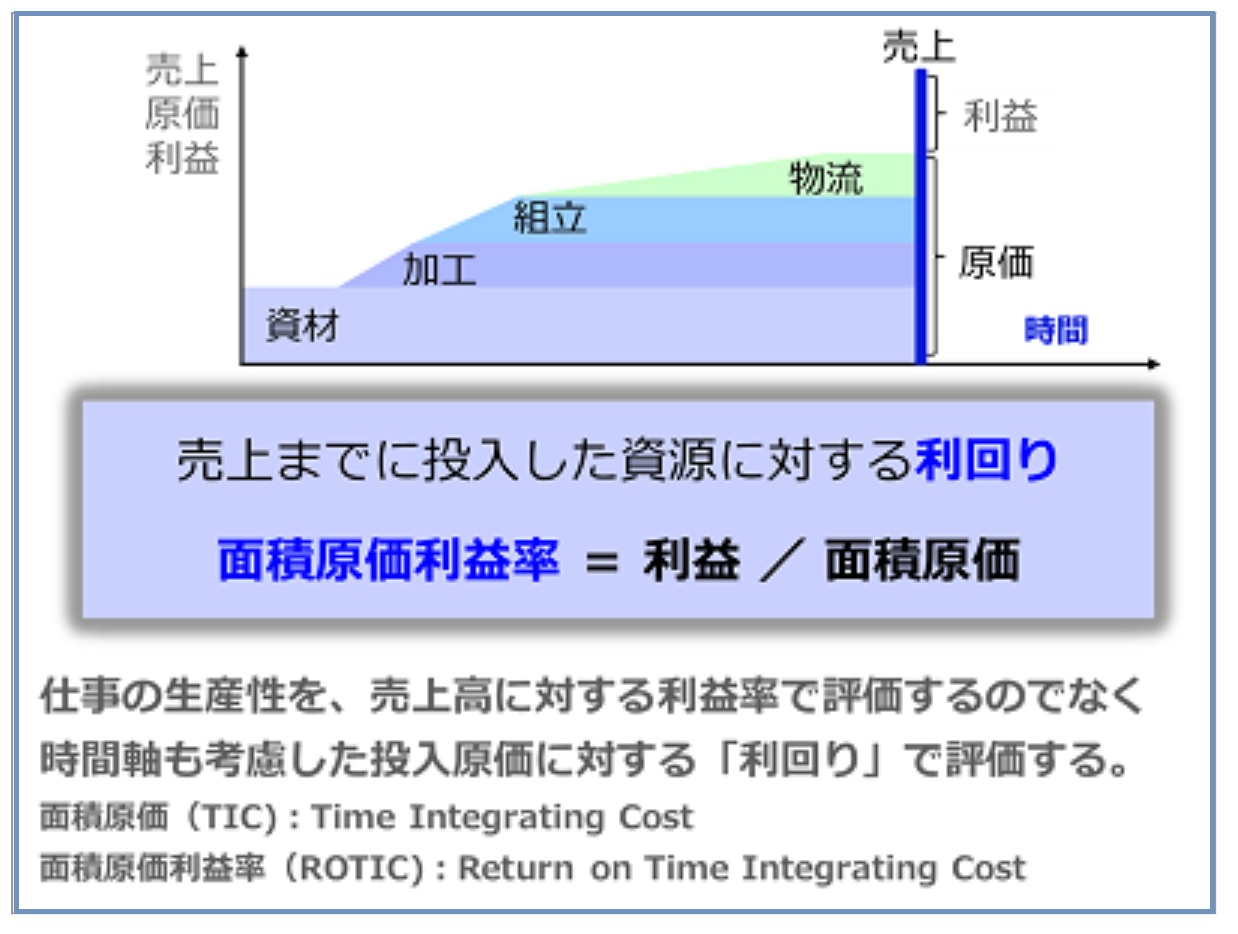

生産性に関わるKPIの議論に決定的に欠けているのは、時間のデ...