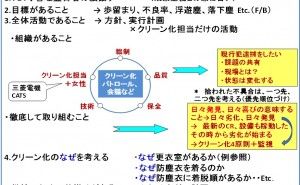

これまで、電子部品や精密部品を中心にしたものづくりの現場では、特に綺麗な環境が必要とされる場合、クリーンルーム内で製造することが一般的でした。また他社から仕事を受注する場合も、クリーンルームではない現場は、クリーンルームにするよう要求され、新築や改造して来たところも多いと思います。 しかし、色々な現場を見る中で、本当に必要かどうかも分からないまま、お客様の要望だからとクリーンルームに改造して来たと見受けられることもままあります。

仕事を貰えないと言われると、理解以前の問題です。クリーンルームにすると歩留まり、品質が向上すると言う神話です。ところが、クリーンルームにしても、その管理方法がきちんとできていなかったり、それを要求した取引先も、管理方法までは指導をしてくれない場合が多々あります。

この理由は、こちらには幾つかの取引先があるので、要求元がクリーンルームの管理などのノウハウまでも提供すると、他の取引先は何もしないでも自分たちに納入される製品の品質が向上するという恩恵を被ることになったり、提供したノウハウが他社にも流出するという問題があり、これを回避しようという背景もあります。

クリーン化は企業の競争力でもあり、安易には教えてもらえないのです。従って、クリーンルームにした割には歩留まり、品質が良くならないということも耳にします。

クリーンルームにするとそれ以前に比べコストが高くなります。主にクリーンルームの運転費用であるエネルギー代です。効果が無いと言うことになると、過剰品質と判断され、クリーンルームをやめ、元に戻す、いわゆるノンクリーンルーム化するという動きも最近は出て来ます。

クリーンルーム化した時に、きちんと管理されていたところは、クリーンルームをやめても、クリーンルームの4原則を始め、管理レベルや意識レベルが高い状態で維持されますので、ある程度良い品質が得られます。つまり、あまり高くない清浄度レベルのクリーンルームに匹敵する環境が維持できるわけです。

しかし、元々管理レベルや意識レベルが低いところでは、その原因は何かをきちんと分析せず、単にタガを外すようなことになってしまい、品質、歩留まりはガタガタになります。そう言う管理状況では、何がいけないのか、何をすれば良いのかが分からないまま、歩留まり、品質が低下したことで、慌てて元に戻して見ても、前のレベルに戻らないという話を幾つか聞きました。

こうなると、品質、歩留まりを向上させようとモグラたたきの活動になります。すると余計に、何が何だか分からなくなる。品質が悪のサイクルにはまってしまいます。

クリーンルームでの作業は、防塵衣を着用したり、エアシャワーを浴びたりということをしますが、元々オペレータには、なぜが分からなくても、あるいはその必要性が分からなくても、日常的に面倒なことであり、負荷がかかっている訳ですから、クリーンルームをやめたと言うだけで、ルールや決まりなども一気に吹き飛び、開放的な気持ちになることもあるでしょう。それが歩留まり、品質を予想以上に大きく落としてしまう原因かも知れません。

ノンクリーンルーム化が上手く行っているところを見せていただくと、クリーンルームだった時も、指標などもきちんと把握されており、またクリーン化4原則等を中心に、着眼点などをきちんと把握されているため、ノンクリーンルーム化しても、やめて良いと判断されたところも検証しながら慎重に対応し、押さえるところはきちんと押さえながら進めています。また指標も継続して把握され、4M変動などが起きてもきちんと対応出来ています。問題が発生した時も、何をどうすれば良いかが見えて来ます。品質管理では、良...