品質不具合を防止し、安全で高品質な製品を実現するために、さまざまな手法が考案されて多くの企業で実施されています。その中で今回は、トヨタ自動車が開発し広く活用が進んでいる品質不具合未然防止手法DRBFMについて、概要やその考え方・進め方、メリット、FMEAとの比較などを紹介します。

DRBFMとは

DRBFMとは、トヨタ自動車が開発し、2001年からトヨタグループで展開したのをはじめ、広く活用が進んでいる品質不具合未然防止手法です。

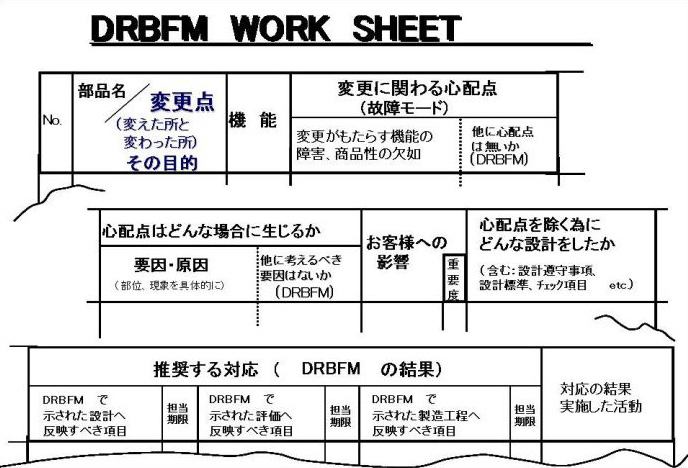

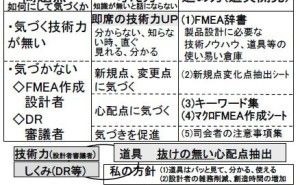

FMEA(Failure Mode and Effects Analysis)とDR(Design Review:デザインレビュー)を、設計の変更点に着目して体系化した運用方法であり、「設計者が変更点・変化点※に着目し、心配点をしっかり洗い出して設計的対応を考えた上、有識者、専門家を交え多くの知見からデザインレビューして未然防止を図る手法」(トヨタ自動車WEBサイト「トヨタ自動車75年史」より)と捉えることができます。故障モード(Failure Mode)に基づいてDRを行うことから、「Design Review Based on Failure Mode」の頭文字を取ってDRBFMと名付けられています。

※ 変更点とは設計や仕様を意図的に変えた点、変化点とは使用環境が変わった点を指します。

DRBFMのメリット

上記のようにDRBFMは設計の変更点に着目するのが特徴であり、トヨタ自動車のGD3(GDキューブ:Good Design, Good Discussion, Good Design Review)の考え方に基づき、設計変更の影響を徹底的に議論してから設計審査を実施するものです。この手法を採用することで、以下のようなメリットが得られます。

効率的に不具合を未然防止できる

設計変更点を起点に分析するDRBFMを実施することで、従来のFMEAよりも効率良く不具合の未然防止を図ることができます。ただしここで、従来設計において信頼性が確保されていることが前提となることに注意が必要です。