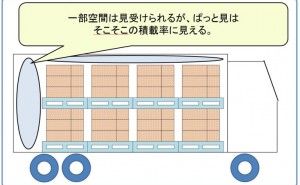

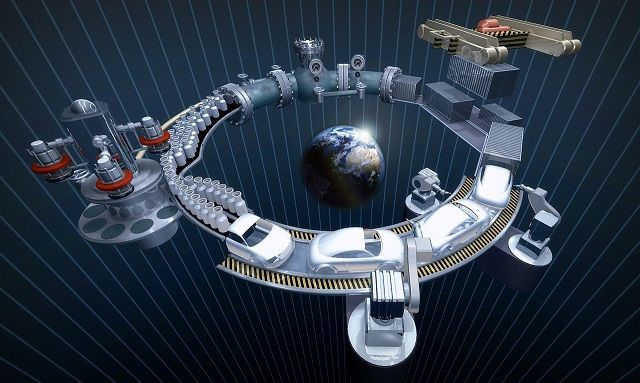

ビジネスは企業間もしくは企業内の金の流れと、その反対方向のモノの流れと、それらの流れを制御するデマンドとサプライを駆動させる情報系でモデル化でき、供給オペレーションの連鎖、すなわち資材調達から生産(化学プロセスや加工組み立て)、物流・販売を経て最終顧客への納入までの連鎖によってなりたちます。化学装置サプライチェーンの場合は素材メーカー(反応容器、熱交換機、配管など)から、装置(部品)組み立てメーカー、プラントサイトでの据え付け工事、試運転、各種試験検査を経て本稼動して引き渡すまでで完了です。仕入れる、移動する、曲げる、輸送する、組み立てる、据え付ける、という供給業務の連鎖の中で、これら供給オペレーションのために、設備・労働力・トラック・工場・工具・船、フライト・重機などのリソース(経営資源)を必要とします。これらの能力の稼働率により、それらのオペレーションの処理速度が決まります。次のオペレーションを待っている在庫(化学プラントの場合は未成工事支出金)がそれらオペレーションの間に滞留しています。

各企業の生き残りや体質強化の経営課題は、ECRのような企業間をつなぐサプライチェーンのビジネスモデルを設計する場合を含めて、キャッシュフローを上げることです。そのためにはモノの流れるスピードを上げることが、すべてのオペレーションに必要です。付加価値を生まないで時間を浪費しているオペレーションの間の滞留在庫(リードタイム)を最小にしなければ、そのスピードを上げることはできません。

化学プラントの場合、部品である購入機器、工事資材は、プラントを稼動させて引き渡しを完了するまで、未成工事支出金という滞留仕掛り在庫です。運転資金、すなわちこの滞留在庫は、納期が長いほど大きくなります。必要な運転資金を少なくするのがスピードです。そして経営資源のもっとも重要な制約となりプロジェクトの数×契約単価/期間(スループット)を決定しているのは、この運転資金といえます。

生産性、効率、コストが企業の業績を評価する伝統的な指標ですが、サプライチェーンを構成する個別のオペレーション効率や生産性が、その指標の多くです。コストダウンや生産性向上の指標の前提は、全体を最適化するには各オペレーションの効率をすべて最大化するということでした。ところが、理解すべきはサプライチェーンマネジメントが複雑系のパラダイムに乗っているため部分最適の総和は全体最適になりません。キャッシュフローを上げるのは、資材調達にともなう支払いからプラントを顧客に完了引き渡して入金するまでのリードタイム短縮なのです。キャッシュフローのスピードをあげるのは、連携するオペレーションの「つなぎの技術」...