【儲ける輸送改善とは 連載目次】

1.見かけの積載率と真の積載率

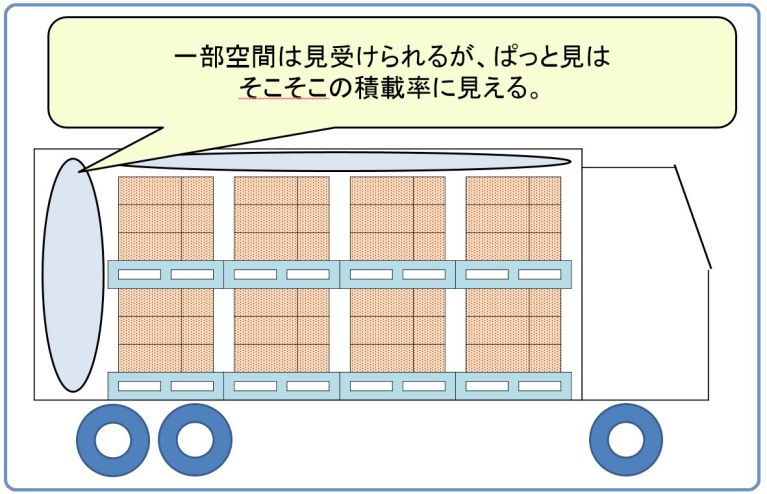

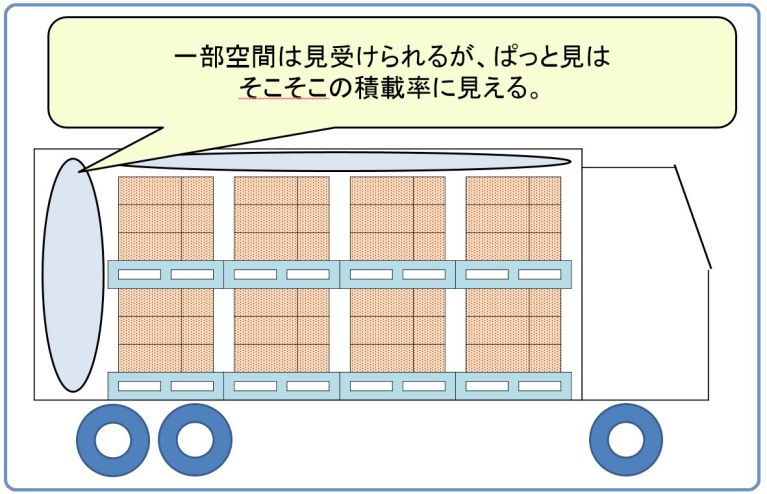

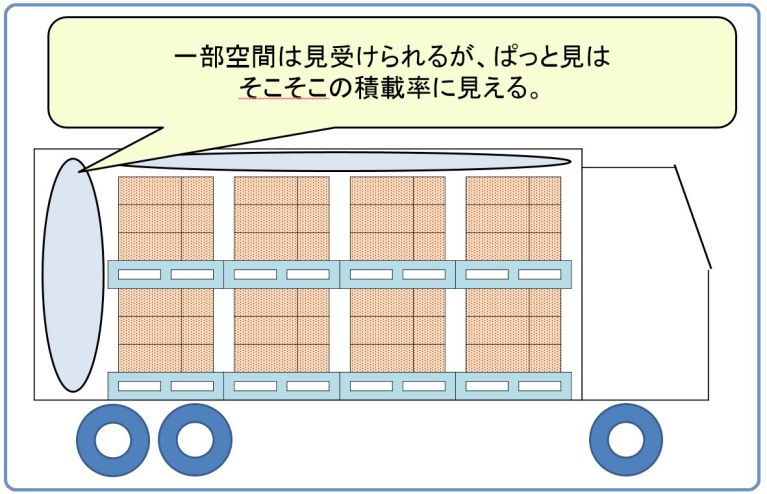

前回の「輸送改善(その1)」の中で「調達物流のトラック積載率を調べてみよう」という課題を挙げましたが、皆さんの工場での結果はいかがだったでしようか。多くの工場管理者の方はトラックが到着した際に、荷台を見ておおよその積載率を感覚的にとらえられたものと思います。今回はこの積載率を向上させるための課題について考えていきます。

この荷台をぱっと見たときに感覚的に認識できる積載率を、「見かけの積載率」と定義してみましょう。なぜ「見かけ」なのか?それは本当に必要なもの以外が荷台にはたくさん載せられているからです。その対極にあるのが「真の積載率」です。この真の積載率はこれから紹介する「本当は必要がないのに運んでいるもの」を積載率計算から外した結果求められる値のことです。では真の積載率を低下させている「本当は必要がないのに運んでいるもの」、つまり積載率を低下させる犯人を探してみましょう。

まずトラックの荷台にたくさん載せられている「本当は必要のない」ものの筆頭が、「パレット」です。これは従来段ボールやプラスチックボックスをトラックに手作業で積み降ろししていたものを、あらかじめパレットに段ボール等を載せておくことで、フォークリフトでの荷役ができるようにするために使うこととなった「運搬具」です。例えるならば食堂で、皿や椀などを載せて運ぶ盆のようなものと考えていただければイメージしやすいでしょう。工場でも構内で部品を運搬する時に活用しているのではないかと思います。

このパレットは一枚で約0.17m3の容積がある。つまりこのパレットを一枚積むことでトラック容積の約0.3%を占有してしまうのです。トラックの荷台は資材や部品を運ぶためのスペースですが、このパレットが増えると、本来積めるはずの資材や部品が積めなくなる可能性が出てくることになります。

図1のようにもう一つの積載率を低下させる犯人は、「本当は必要のない」、「空気」です。物流では一般的に「空気を運ぶ」という表現を使います。つまりトラックがその荷台に空間があるまま輸送することを皮肉った言葉です。たしかにトラックの荷台を見れば空間があることは誰の目にもわかることですが、工場管理者の方にはもう一歩突っ込んで、この空気を見つけていただきたいのです。注目すべきは荷姿です。

図1.見かけの積載率

2.真の積載率向上は荷姿改善にあり

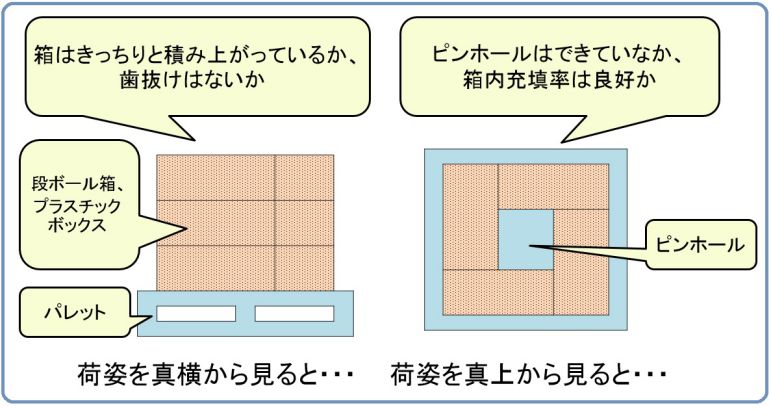

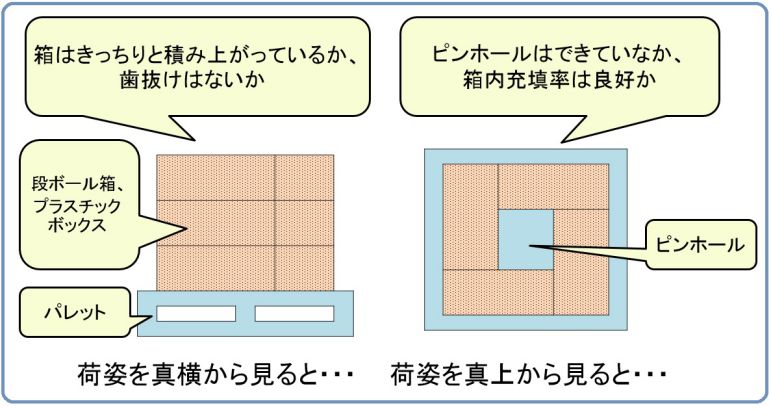

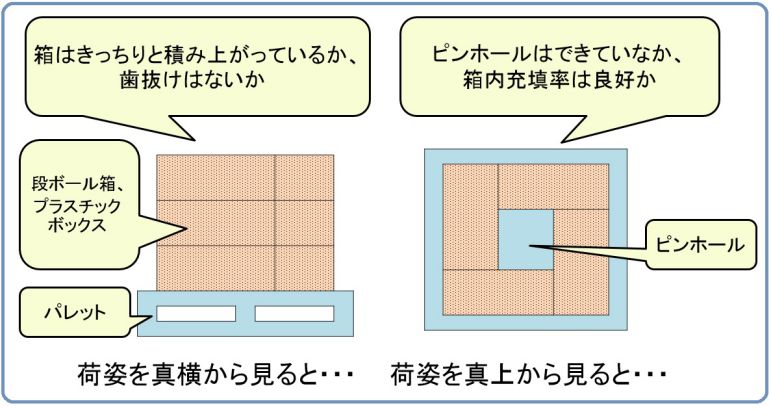

工場で入荷された貨物を見てみましょう。図2のように段ボールやプラスチックボックスがパレットに積まれた荷姿モジュールに注目してます。これが約1m四方の立方体の形状になっているかどうか。一部歯抜けになっていればその部分は「空気」を運ぶことになります。真上から見てみましょう。中央部に空間ができていないでしょうか。これは荷崩れ防止のために箱の向きを変えて積みつけたために、できる空間で通称「ピンホール」と呼ばれます。ここでも「空気」を運んでいることになります。このピンホールで約0.05立方メータとなり、トラックの荷台の約0.1%を占めることになります。パレットと同様、その分だけ資材等を積むことができなくなります。

図2.荷姿モジュール

先ほどのパレットとこのピンホールを合わせると、1荷姿で0.22立方メータの不要な運搬が発生していることになります。一般的な大型トラックにはこの荷姿であれば32モジュール積載できる。その場合、何と約13%の積載率低下要因となっているのです。皆さんの工場で仮に1トラック5万円の支払いとなっていたとすれば、この不要な輸送に6,500円支払っていることになります。コスト削減のネタに行き詰っている工場にとっては見過ごせないアイテムになるのではないでしょうか。

今度は一つ一つの段ボールやプラスチックボックスの中を見ていただきたい。輸送効率を最優先する観点から、箱の中は手を入れる隙間が無いほどに資材等が詰まっていなければなりません。この中に「空気」があってはならないのです。部品どうしが輸送途上で当たって傷がつくことを防止する目的での「間仕切り」や、「緩衝材」が容器内充填率を低下させていないかにも注目してみましょう。当然のことながら、これらについても改善の対象です。輸送用荷姿改善は充填率向上が最大の目的です。今の箱で入り数を増やせないか、箱を変更して部品1個あたりの容積を縮められないかをじっくりと検討することが求められます。今の20個入りの箱で21個入るようになれば5%充填率は向上し、それが直接トラックの真の積載率向上につなが...